Silikon in der Sensorik - Optimierte Materialien für präzise Messungen

Abb.: Silikon in der Sensorik - Optimierte Materialien für präzise Messungen

- Einleitung – Warum Silikon in der Sensorik?

- Materialeigenschaften von Silikon für Sensorik und Messtechnik

- Herstellungsverfahren für Silikonformteile im Sensorbereich

- Einsatzbeispiele von Silikonformteilen in der Sensorik

- Praktische Vorteile von Silikonformteilen in der Sensorik und Messtechnik

- Warum ELGRO der ideale Partner für Silikonformteile im Bereich Sensorik und Messtechnik ist

- Fazit

- FAQs zu Silikonformteilen in der Sensorik und Messtechnik

-

Sie suchen nach einem verlässlichen Partner für Silikonformteile in der Sensorik und Messtechnik?

Die ELGRO Technology GmbH unterstützt Sie mit umfassendem Know-how, modernsten Fertigungsverfahren und einem breiten Spektrum an Materiallösungen. Ob für präzise Drucksensoren, hochtemperaturbeständige Anwendungen oder innovative kapazitive Messsysteme – wir liefern die passenden Silikonformteile für Ihre Anforderungen. Jetzt einfach unverbindlich Kontakt aufnehmen!

Einleitung

Die moderne Sensorik und Messtechnik ist in zahlreichen Industriezweigen unverzichtbar. Ob in der Prozessüberwachung, in der Medizintechnik oder in der allgemeinen industriellen Fertigung – Sensoren liefern präzise Daten, die als Grundlage für zuverlässige Steuerungs- und Überwachungssysteme dienen. Damit Sensoren dauerhaft genaue Messergebnisse liefern können, benötigen sie nicht nur hochentwickelte Elektronik, sondern auch ein zuverlässiges, an die Einsatzbedingungen angepasstes Gehäuse- und Dämpfungsmaterial. Genau hier spielt Silikon eine entscheidende Rolle.

Silikon hat sich als Werkstoff für Sensoranwendungen etabliert, weil es Eigenschaften vereint, die mit klassischen Kunststoffen oder anderen Elastomeren oft nicht erreichbar sind. Dazu gehören eine außergewöhnliche Temperaturbeständigkeit, eine hohe Flexibilität über einen weiten Temperaturbereich, ausgezeichnete Dämpfungseigenschaften sowie eine hervorragende Resistenz gegen Alterung und Umwelteinflüsse. Diese Kombination macht Silikonformteile zu einem optimalen Partner für Sensoren, die unter anspruchsvollen Bedingungen zuverlässig arbeiten müssen.

Insbesondere in der Messtechnik, in der selbst kleinste Abweichungen über die Qualität eines Produkts oder die Sicherheit eines Prozesses entscheiden können, kommt es auf Präzision an. Silikon unterstützt Sensoren dabei, ihre volle Leistungsfähigkeit auszuschöpfen, indem es mechanische Belastungen reduziert, Temperaturunterschiede ausgleicht und eine passgenaue Integration in komplexe Systeme ermöglicht.

Damit wird Silikon nicht nur zu einem „schützenden Mantel“, sondern zu einem aktiven Bestandteil im Gesamtsystem Sensorik und Messtechnik. Die folgenden Kapitel zeigen, welche Materialeigenschaften dabei im Detail ausschlaggebend sind, welche Herstellverfahren für Silikonformteile existieren und wie konkrete Anwendungsbeispiele aus der Praxis aussehen.

Audio-Podcast

Materialeigenschaften von Silikon für Sensorik und Messtechnik

Abb.: Materialeigenschaften von Silikon für Sensorik und Messtechnik

Damit Sensoren präzise und dauerhaft zuverlässige Messwerte liefern können, müssen die eingesetzten Materialien spezifische Anforderungen erfüllen. Silikon überzeugt in diesem Zusammenhang durch ein einzigartiges Eigenschaftsprofil, das klassische Elastomere oder Thermoplaste nur selten erreichen. Besonders in der Sensorik und Messtechnik sind vier zentrale Materialeigenschaften von Bedeutung: Elastizität, Temperaturbeständigkeit, Dämpfung und elektrische Eigenschaften.

Elastizität und Rückstellfähigkeit

Silikon zeichnet sich durch eine außergewöhnlich hohe Elastizität aus. Das Material kann über längere Zeiträume hinweg gedehnt oder komprimiert werden, ohne dass es nennenswerte bleibende Verformungen aufweist. Dieser geringe Druckverformungsrest ist besonders wichtig, wenn Sensoren wiederholten mechanischen Belastungen ausgesetzt sind – etwa bei Drucksensoren, die permanent mit wechselnden Kräften arbeiten. Die hohe Rückstellfähigkeit sorgt dafür, dass die Messgenauigkeit auch nach vielen Zyklen unverändert hoch bleibt.

Für Entwicklungsingenieure bedeutet dies: Silikonformteile können in unterschiedlichste Geometrien gebracht werden und behalten dennoch ihre Funktionsfähigkeit – eine ideale Voraussetzung für maßgeschneiderte Lösungen in komplexen Sensorgehäusen.

Temperaturbeständigkeit

Ein weiterer entscheidender Vorteil von Silikon ist seine exzellente Temperaturstabilität. Während viele Kunststoffe bereits bei Temperaturen von 80 bis 120 °C ihre mechanische Festigkeit verlieren, bleibt Silikon in einem Temperaturbereich von etwa -40 °C bis +200 °C zuverlässig einsatzfähig. Spezielle Formulierungen können sogar noch höhere Dauertemperaturen aushalten.

Gerade in der Messtechnik, in der Sensoren häufig in Umgebungen mit starken Temperaturschwankungen arbeiten, ist diese Eigenschaft essenziell. So können Temperatursensoren, die mit Silikon verkapselt oder ummantelt sind, auch bei extremen Bedingungen stabile Messergebnisse liefern. Zudem verhindert die thermische Beständigkeit, dass Silikonformteile frühzeitig altern oder verhärten – ein Aspekt, der die Lebensdauer von Sensoren deutlich verlängert.

Dämpfung und Vibrationsverhalten

In industriellen Anwendungen sind Sensoren häufig mechanischen Belastungen wie Stößen, Schwingungen oder dauerhaften Vibrationen ausgesetzt. Ohne geeignete Dämpfung könnten diese Einflüsse zu fehlerhaften Messwerten oder gar zu Beschädigungen führen. Silikon bietet hier eine hervorragende Lösung: Aufgrund seiner molekularen Struktur absorbiert das Material Vibrationen sehr effektiv und schützt dadurch die sensiblen Messkomponenten.

Beispielsweise lassen sich Drucksensoren durch passgenaue Silikonformteile gegen Stoßbelastungen absichern, während Temperatursensoren durch Silikonhüllen zuverlässig in rauen Umgebungen betrieben werden können. Für Produkte bedeutet dies: Mit Silikonkomponenten lassen sich nicht nur Ausfälle reduzieren, sondern auch die Gesamtzuverlässigkeit eines Messsystems steigern.

Elektrische und kapazitive Eigenschaften

Silikon ist grundsätzlich ein sehr guter elektrischer Isolator – eine Eigenschaft, die in vielen Bereichen der Sensorik unverzichtbar ist. Durch die Beimischung spezieller Füllstoffe können jedoch auch leitfähige Silikonmischungen hergestellt werden, die für kapazitive Messverfahren oder leitfähige Kontakte eingesetzt werden.

Besonders spannend ist die Nutzung transparenter oder optisch klarer Silikone, die in optischen Sensoren oder bei der Übertragung von Lichtsignalen zum Einsatz kommen. In Kombination mit der hohen Temperatur- und Alterungsbeständigkeit eröffnet dies zahlreiche Einsatzmöglichkeiten für moderne Sensorkonzepte, die klassische Werkstoffe an ihre Grenzen bringen würden.

Herstellungsverfahren für Silikonformteile im Sensorbereich

Abb.: Herstellungsverfahren für Silikonformteile im Sensorbereich

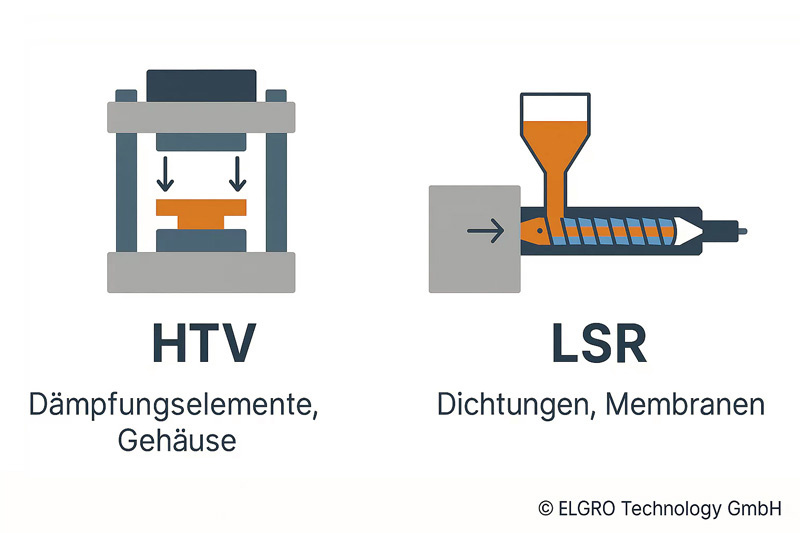

Die Wahl des richtigen Fertigungsverfahrens ist entscheidend, wenn es darum geht, präzise und langlebige Silikonformteile für die Sensorik und Messtechnik zu entwickeln. Je nach Anforderung an Geometrie, Stückzahl und Funktionalität kommen unterschiedliche Technologien zum Einsatz. Besonders etabliert sind HTV-Silikon (High Temperature Vulcanizing, auch Festsilikon) und LSR (Liquid Silicone Rubber, Flüssigsilikon). Beide Verfahren bieten spezifische Vorteile, die je nach Projektanforderung zum Tragen kommen.

HTV-Silikonformteile – Flexibilität bei Sonderformen

HTV-Silikone sind hochmolekulare, gummiartige Werkstoffe, die durch Druck- und Temperaturzufuhr in der Form ausvulkanisiert werden. Typischerweise erfolgt dies im Compression-Molding-Verfahren.

Dieses Verfahren eignet sich besonders für:

- mittlere bis kleinere Stückzahlen,

- Bauteile mit individuellen Geometrien,

- Anwendungen, bei denen Flexibilität und schnelle Anpassungen an kundenspezifische Anforderungen wichtig sind.

HTV-Silikone sind sehr widerstandsfähig, verfügen über eine hervorragende mechanische Stabilität und lassen sich durch verschiedene Rezepturen an besondere Anforderungen wie Flammwidrigkeit, erhöhte Härte oder spezielle Medienbeständigkeit anpassen.

LSR-Silikonformteile – Präzision für große Serien

Flüssigsilikone (LSR) werden im Spritzgussverfahren verarbeitet. Dabei wird das Material automatisch in hochpräzise Werkzeuge eingespritzt, was eine exzellente Reproduzierbarkeit und Formgenauigkeit ermöglicht.

Dieses Verfahren ist ideal für:

- große Stückzahlen mit gleichbleibender Qualität,

- hochpräzise Geometrien mit engen Toleranzen,

- Anwendungen, bei denen filigrane Details oder komplexe Bauteile erforderlich sind.

Ein zusätzlicher Vorteil ist die hohe Automatisierbarkeit: LSR-Bauteile können nahezu mannlos produziert werden, was die Fertigungskosten bei höheren Stückzahlen reduziert. Darüber hinaus lassen sich durch Additive auch optisch transparente, elektrisch leitfähige oder biokompatible LSR-Materialien herstellen – ein großer Vorteil für moderne Sensoranwendungen.

Vergleich von HTV- und LSR-Silikonformteilen

Zur besseren Übersicht sind die beiden Verfahren in der folgenden Tabelle gegenübergestellt:

| Kriterium | HTV-Silikon (Festsilikon) | LSR-Silikon (Flüssigsilikon) |

|---|---|---|

|

Fertigungsmethode

|

Compression Molding (Pressverfahren)

|

Spritzguss (automatisiert)

|

|

Stückzahl

|

Klein- bis Mittelserien

|

Großserien

|

|

Formgenauigkeit

|

Gut, bei komplexen Geometrien begrenzt

|

Sehr hoch, enge Toleranzen möglich

|

|

Flexibilität im Design

|

Hoch, besonders für Sonderformen

|

Ideal für präzise, wiederholbare Formen

|

|

Kostenstruktur

|

Günstig bei Kleinserien, variabel

|

Kostenvorteile bei hohen Stückzahlen

|

|

Materialvarianten

|

Große Bandbreite an Mischungen möglich

|

Leitfähig, transparent, biokompatibel u.a.

|

|

Typische Anwendungen

|

Spezialteile, Prototypen, Kleinserien

|

Präzisionsteile, Serienproduktion

|

Bedeutung für die Sensorik

Für die Produktentwicklung ergibt sich aus diesem Vergleich eine klare Entscheidungsgrundlage:

- HTV eignet sich, wenn Flexibilität, schnelle Anpassung oder robuste Einzelteile im Vordergrund stehen.

- LSR ist die richtige Wahl, wenn Präzision, Serienfertigung und Funktionalitäten wie Transparenz oder Leitfähigkeit benötigt werden.

Durch die Kombination beider Verfahren können Hersteller von Silikonformteilen wie ELGRO Technology nahezu jede Anforderung im Bereich Sensorik und Messtechnik abdecken – vom Prototypenbau bis hin zur hochvolumigen Serienproduktion.

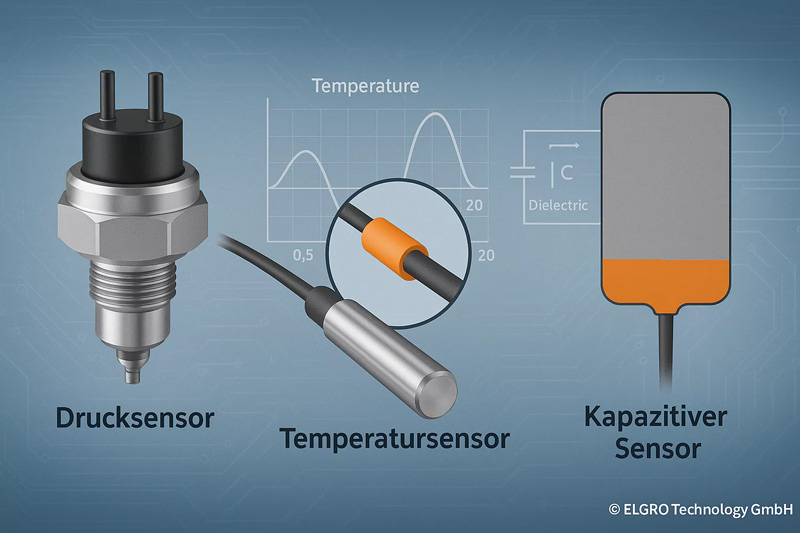

Einsatzbeispiele von Silikonformteilen in der Sensorik

Abb.: Einsatzbeispiele von Silikonformteilen in der Sensorik

Die besonderen Materialeigenschaften von Silikon entfalten ihren Nutzen am deutlichsten, wenn man sie an konkreten Sensoranwendungen betrachtet. In der Messtechnik sind Präzision, Stabilität und Langlebigkeit entscheidend. Silikonformteile tragen in vielen Fällen dazu bei, dass Sensoren ihre Funktion auch unter rauen Bedingungen zuverlässig erfüllen. Im Folgenden stellen wir typische Einsatzfelder vor.

Drucksensoren – Schutz und Präzision

Drucksensoren messen Differenz-, Relativ- oder Absolutdrücke und kommen in zahlreichen industriellen Prozessen zum Einsatz. Die Messelemente dieser Sensoren sind äußerst empfindlich gegenüber mechanischen Belastungen. Silikon übernimmt hier gleich mehrere Funktionen:

- Mechanischer Schutz: Silikonformteile dienen als Dämpfungs- oder Isolationsschicht, die Stöße und Vibrationen abfängt.

- Medienresistenz: Silikon ist beständig gegenüber vielen Flüssigkeiten und Gasen, wodurch die Lebensdauer der Sensoren erhöht wird.

- Flexibilität: Da das Material nachgiebig ist, können Druckschwankungen direkt und ohne Messfehler weitergegeben werden.

Das Ergebnis sind zuverlässige Druckmessungen, auch in Umgebungen, die von starken Belastungen geprägt sind.

Temperatursensoren – zuverlässige Messungen bei Schwankungen

Temperatursensoren müssen in der Regel unter stark schwankenden oder extremen Bedingungen arbeiten. Silikonformteile sind hierfür bestens geeignet:

- Isolationswirkung: Silikon schützt empfindliche Sensorelemente vor plötzlichen Temperatursprüngen und verhindert thermische Schockbelastungen.

- Stabilität im Dauereinsatz: Selbst bei langzeitigen Temperaturen von +200 °C bleibt Silikon funktionsfähig.

- Veredelung durch Beschichtungen: Durch spezielle Silikonmischungen können Temperatursensoren besonders feinfühlig gemacht werden, z. B. durch Beschichtungen, die selbst kleinste Temperaturänderungen exakt registrieren.

Dies macht Silikon zur idealen Wahl für Anwendungen, in denen eine kontinuierlich präzise Temperaturüberwachung gefordert ist.

Kapazitive Silikonsensoren – Dehnungsmessung und Positionsbestimmung

Ein besonders spannendes Anwendungsfeld sind kapazitive Sensoren auf Silikonbasis. Hierbei wird die Fähigkeit des Materials genutzt, seine Form elastisch zu verändern.

- Funktionsprinzip: Durch Dehnung oder Kompression verändert sich die Kapazität zwischen zwei Elektroden, die in das Silikon eingebettet sind.

- Einsatzgebiete: Solche Sensoren eignen sich ideal für Dehnungs- oder Positionsmessungen, z. B. bei der Erfassung von Bewegungen, Kräften oder Schwingungen.

- Vorteile: Kapazitive Silikonsensoren sind sehr robust, flexibel und können auch in Umgebungen eingesetzt werden, die für klassische Sensoren zu rau sind.

Damit eröffnet Silikon neue Möglichkeiten für innovative Messkonzepte, die sich an die Gegebenheiten komplexer Anwendungen anpassen.

Weitere Einsatzfelder in der Messtechnik

Neben den oben genannten Beispielen gibt es zahlreiche weitere Anwendungen, in denen Silikonformteile entscheidend zur Leistungsfähigkeit von Sensoren beitragen:

- Feuchtigkeitssensoren: Schutz vor Kondensat oder aggressiven Umgebungen.

- Kraft- und Drehmomentsensoren: Silikon übernimmt die Rolle eines elastischen Elements, das Kräfte zuverlässig weiterleitet.

- Optische Sensoren: Verwendung von transparentem LSR zur Lichtübertragung und Signalführung.

Für Entscheider bedeutet dies: Silikonformteile lassen sich nahezu universell in der Sensorik einsetzen – und bieten je nach Anforderung maßgeschneiderte Lösungen, die klassische Werkstoffe nicht abbilden können.

Praktische Vorteile von Silikonformteilen in der Sensorik und Messtechnik

Abb.: Vorteile von Silikonformteilen in der Sensorik und Messtechnik

Die Wahl des richtigen Materials entscheidet in der Sensorik nicht nur über die technische Leistungsfähigkeit, sondern auch über die Wirtschaftlichkeit und Zuverlässigkeit eines gesamten Systems. Silikonformteile bieten hier eine Reihe von Vorteilen, die über klassische Elastomere oder Kunststoffe hinausgehen. Diese Vorteile lassen sich sowohl aus technischer als auch aus wirtschaftlicher Sicht klar darstellen.

Technische Vorteile

- Höhere Präzision und Zuverlässigkeit: Dank der hervorragenden Rückstellfähigkeit und Elastizität liefern Sensoren mit Silikonkomponenten auch nach vielen Belastungszyklen gleichbleibend genaue Werte.

- Großer Einsatzbereich: Die außergewöhnliche Temperaturbeständigkeit (ca. −40 °C bis +200 °C) ermöglicht den Einsatz in Umgebungen, in denen andere Materialien längst versagen würden.

- Vibrations- und Stoßdämpfung: Silikon schützt empfindliche Messelemente vor Störungen durch Schwingungen und Stöße – und trägt so entscheidend zur Signalqualität bei.

- Vielfältige Materialvarianten: Ob transparent, elektrisch leitfähig, biokompatibel oder flammwidrig: Silikonmischungen lassen sich auf spezifische Anforderungen anpassen.

- Beständigkeit gegen Alterung und Medien: Anders als viele andere Polymere wird Silikon nicht spröde und bleibt auch über lange Einsatzzeiten hinweg flexibel und funktionsfähig.

Wirtschaftliche Vorteile

- Längere Lebensdauer: Durch die Robustheit und Beständigkeit von Silikon sinkt das Risiko von Ausfällen und Austauschzyklen – was die Betriebskosten reduziert.

- Geringerer Wartungsaufwand: Sensoren mit Silikonformteilen sind weniger anfällig für Störungen durch Umwelteinflüsse und benötigen dadurch seltener Eingriffe oder Kalibrierungen.

- Kosteneffizienz in der Fertigung: Je nach Bedarf können sowohl kleine Losgrößen (HTV) als auch große Serien (LSR) wirtschaftlich produziert werden. Für Einkäufer entsteht so eine hohe Flexibilität bei der Beschaffung.

- Gesamtwirtschaftlicher Nutzen: Ein zuverlässiger Sensor, der durch Silikonformteile geschützt wird, reduziert Folgekosten in Produktionsprozessen – von Stillständen bis hin zu Qualitätsmängeln.

Flexibilität im Design

Ein entscheidender Pluspunkt von Silikon ist seine Gestaltungsfreiheit. Dank der elastischen Eigenschaften und der modernen Fertigungsverfahren können nahezu beliebige Geometrien realisiert werden – vom filigranen Bauteil für miniaturisierte Sensoren bis hin zu robusten Schutzkomponenten für größere Messsysteme.

Diese Designfreiheit eröffnet Entwicklungsingenieuren völlig neue Möglichkeiten bei der Integration von Sensoren in komplexe Baugruppen. Gleichzeitig profitieren Einkäufer von einer maßgeschneiderten Lösung, die exakt auf die jeweilige Anwendung zugeschnitten ist – ohne Kompromisse bei Präzision oder Zuverlässigkeit.

Warum ELGRO der ideale Partner für Silikonformteile im Bereich Sensorik und Messtechnik ist

Die Anforderungen an moderne Sensorik sind komplex: Präzision, Langlebigkeit und Zuverlässigkeit stehen ebenso im Vordergrund wie Wirtschaftlichkeit und flexible Anpassbarkeit. Um diese Anforderungen erfolgreich umzusetzen, braucht es nicht nur das richtige Material, sondern auch einen Partner, der über das nötige Know-how und die Fertigungskompetenz verfügt. Genau hier setzt die ELGRO Technology GmbH an.

Fachkompetenz in HTV- und LSR-Technologien

ELGRO bietet ein breites Spektrum an Fertigungsmöglichkeiten – von HTV-Silikonformteilen für individuelle Speziallösungen bis hin zu LSR-Komponenten für hochpräzise Serienfertigungen. Diese Bandbreite erlaubt es, Projekte kundenindividuell zu realisieren und gleichzeitig die Skalierbarkeit von Klein- bis Großserien sicherzustellen.

Höchste Qualitätsstandards

In der Sensorik und Messtechnik entscheidet jedes Detail. Daher legt ELGRO größten Wert auf präzise Fertigung, enge Toleranzen und gleichbleibend hohe Qualität. Moderne Produktionsanlagen, konsequente Prozessüberwachung und ein zertifiziertes Qualitätsmanagement gewährleisten, dass jedes Silikonformteil den hohen Anforderungen industrieller Anwendungen gerecht wird.

Individuelle Beratung und Entwicklung

Jede Anwendung ist anders. Aus diesem Grund begleitet ELGRO Kunden von der Idee über die Entwicklung bis hin zur Serienproduktion. Kunden profitieren von einer partnerschaftlichen Zusammenarbeit, bei der Prototypen zügig realisiert und Anpassungen unkompliziert umgesetzt werden können. So entstehen Lösungen, die exakt auf die jeweiligen Anforderungen in der Sensorik zugeschnitten sind.

Materialvielfalt für jede Anwendung

Ob hitzebeständig, vibrationsdämpfend, optisch transparent oder elektrisch leitfähig – ELGRO kann auf ein breites Portfolio an Materialrezepturen zurückgreifen. Damit lassen sich Sensoren gezielt an die jeweiligen Umgebungsbedingungen anpassen und die Leistungsfähigkeit der Messsysteme optimieren.

Verlässlichkeit als Lieferant

Gerade für Einkäufer spielt die Zuverlässigkeit in der Lieferkette eine zentrale Rolle. ELGRO überzeugt durch planbare Produktionsprozesse, termingerechte Lieferung und hohe Liefertreue. So können Unternehmen sicherstellen, dass ihre sensortechnischen Projekte nicht nur technisch, sondern auch organisatorisch reibungslos umgesetzt werden.

Abb.: ELGRO - Ihr Partner für Silikonformteile im Bereich Sensorik und Messtechnik

Fazit

Silikon ist in der modernen Sensorik und Messtechnik weit mehr als nur ein schützendes Begleitmaterial – es ist ein entscheidender Funktionswerkstoff, der maßgeblich zur Genauigkeit, Zuverlässigkeit und Lebensdauer sensibler Messsysteme beiträgt.

Seine Kombination aus Elastizität, Temperaturbeständigkeit, Vibrationsdämpfung und anpassbaren elektrischen Eigenschaften macht Silikonformteile zu einer idealen Lösung für eine Vielzahl von Anwendungen, von Druck- und Temperatursensoren bis hin zu kapazitiven Messsystemen.

Darüber hinaus eröffnen die unterschiedlichen Fertigungsverfahren (HTV und LSR) die Möglichkeit, sowohl kleine, individuelle Losgrößen als auch hochvolumige Serien effizient und präzise zu realisieren. Entwicklungsabteilungen profitieren von der großen Gestaltungsfreiheit im Design, während Einkäufer durch die hohe Zuverlässigkeit und Langlebigkeit wirtschaftliche Vorteile erzielen.

Damit zeigt sich: Silikon ist für die Sensorik nicht nur eine Option – es ist vielfach die beste Wahl.

Ihr Partner für Silikonformteile in der Sensorik und Messtechnik

Wenn es um hochwertige Silikonformteile für anspruchsvolle Anwendungen in der Sensorik und Messtechnik geht, ist die ELGRO Technology GmbH Ihr zuverlässiger Partner. Mit tiefem Know-how in HTV- und LSR-Technologien, modernster Fertigungstechnik und einem breiten Spektrum an Materialvarianten entwickeln und produzieren wir maßgeschneiderte Lösungen, die exakt auf Ihre Anforderungen zugeschnitten sind.

Ob Prototyp, Kleinserie oder Großserie – wir begleiten Sie von der ersten Idee bis zur Serienfertigung und stehen Ihnen mit Fachkompetenz, Qualität und Liefertreue zur Seite. Vertrauen Sie auf einen Hersteller, der die besonderen Anforderungen Ihrer Branche versteht und Lösungen bietet, die Präzision, Langlebigkeit und Wirtschaftlichkeit miteinander verbinden.

-

Kontaktieren Sie uns – gemeinsam entwickeln wir die optimale Lösung für Ihre Sensorik- und Messtechnikprojekte.

-

Warum EMS-Dienstleister auf spezialisierte Partner für Silikonformteile setzen sollten

Erklärt, warum spezialisierte Hersteller bei der Produktion technischer Formteile wie Silikonformteilen Vorteile bringen – etwa in puncto Qualität, Time-to-Market und Prozesssicherheit. -

Hochleistungs-Silikonformteile in der Apparatetechnik – Zuverlässigkeit und Flexibilität mit HTV-Silikon

Vertieft das Thema HTV-Silikon: Vorteile, Herstellungsverfahren und Anwendungsbeispiele in anspruchsvoller Apparatetechnik. -

Compression Molding – Eine kosteneffiziente Lösung für hochwertige Formteile

Fasst das Verfahren der Pressfertigung zusammen: Wie Compression Molding hohe Qualität bei reduzierten Kosten liefert – besonders interessant für Varianten mit HTV. -

Formteile in der Industrie – Vielfalt, Vorteile und Anwendungen

Gibt einen Überblick über unterschiedliche Formteil-Materialien (u. a. Silikon), ihre Einsatzfelder und Vorteile in industriellen Anwendungen. -

Silikonformteile in der Lebensmittelindustrie – Übersicht und Vorteile

Zeigt den Einsatz von Silikonformteilen im Lebensmittelbereich: Hygienestandards, Temperatur- und Chemikalienbeständigkeit. -

Gummiformteile in der Medizintechnik – Präzision und Zuverlässigkeit für kritische Anwendungen

Fokussiert auf Medizintechnik: Biokompatibilität, Sterilisierbarkeit und speziell angepasste Formteile – ähnlich anspruchsvolle Anforderungen wie in Sensorik.

FAQs zu Silikonformteilen in der Sensorik und Messtechnik

Warum eignet sich Silikon besonders gut für Sensoranwendungen?

Silikon vereint Eigenschaften wie hohe Temperaturbeständigkeit, Flexibilität, Vibrationsdämpfung und Medienresistenz. Diese Kombination macht es zum idealen Material für präzise und langlebige Sensorlösungen.

Welche Vorteile bieten Silikonformteile gegenüber anderen Elastomeren?

Im Vergleich zu NBR, EPDM oder PU bleibt Silikon auch bei extremen Temperaturen formstabil, altert langsamer und weist eine bessere Rückstellfähigkeit auf. Dadurch sind Sensoren langfristig zuverlässiger geschützt.

In welchen Temperaturbereichen können Silikonformteile eingesetzt werden?

Standard-Silikone sind von etwa -40 °C bis +200 °C einsetzbar. Spezielle Rezepturen erlauben sogar noch höhere Dauer- oder Spitzentemperaturen.

Welche Herstellungsverfahren kommen bei Silikonformteilen für die Sensorik zum Einsatz?

Hauptsächlich HTV (Festsilikon, im Pressverfahren) für Klein- und Mittelserien sowie LSR (Flüssigsilikon, im Spritzgussverfahren) für hochpräzise Großserienfertigung.

Können Silikonformteile individuell auf meine Anwendung angepasst werden?

Ja. Geometrie, Härtegrad, Farbe und Materialmischung lassen sich exakt auf die jeweiligen Anforderungen abstimmen – von Sonderformen bis hin zu hochvolumigen Standardlösungen.

Sind Silikonformteile auch für kapazitive Sensoren geeignet?

Ja. Silikon kann als elastisches Medium in kapazitiven Sensoren eingesetzt werden, da es seine Form verändert und dadurch die Kapazität beeinflusst. So lassen sich Dehnungs- oder Positionsmessungen realisieren.

Sind Silikonformteile chemisch beständig?

Silikon ist resistent gegen viele Öle, Fette, Alkohole und wässrige Lösungen. Bei sehr aggressiven Chemikalien oder Lösungsmitteln muss jedoch eine individuelle Materialprüfung erfolgen.

Welche Rolle spielt die Vibrationsdämpfung von Silikon in der Sensorik?

Silikon absorbiert Schwingungen und Stöße zuverlässig. Dadurch werden Messwerte stabilisiert und empfindliche Sensorelemente vor mechanischen Beschädigungen geschützt.

Können transparente Silikonformteile für optische Sensoren genutzt werden?

Ja. Vor allem LSR bietet die Möglichkeit, hochtransparente Bauteile zu fertigen, die für optische Sensorik oder Lichtleitfunktionen genutzt werden können.

Warum sollte ich ELGRO als Partner für Silikonformteile wählen?

ELGRO kombiniert langjährige Erfahrung in HTV- und LSR-Technologien mit hoher Fertigungspräzision, Materialvielfalt und zuverlässiger Lieferperformance. Kunden erhalten maßgeschneiderte Lösungen für Sensorik und Messtechnik – von der Idee bis zur Serienfertigung.