Molding Techniken: Übersicht, Grundlagen und Anwendungen - Ein umfassender Leitfaden

Einleitung

Einführung in Molding-Techniken

Molding-Techniken sind unverzichtbare Verfahren in der modernen Fertigungsindustrie. Sie ermöglichen die Formgebung und Herstellung von Bauteilen und Produkten aus verschiedenen Werkstoffen, insbesondere Kunststoffen. Das Verständnis dieser Techniken ist nicht nur für Ingenieure und Produktionsleiter wichtig, sondern auch für industrielle Einkäufer, die qualitativ hochwertige und präzise gefertigte Komponenten benötigen.

Was ist Molding?

Molding, auch als Formgebung bezeichnet, ist ein Prozess, bei dem Materialien in eine Form eingebracht werden, um eine gewünschte Gestalt anzunehmen. Dabei werden Flüssigkeiten oder formbare Materialien wie Kunststoffe unter Druck in eine Form gepresst. Nach dem Abkühlen oder Aushärten durch Vulkanisation wird das fertige Bauteil entnommen.

Warum ist Molding so wichtig?

Die Bedeutung von Molding-Techniken erstreckt sich über zahlreiche Industriezweige hinweg. Sie sind entscheidend für die Massenproduktion von Bauteilen mit gleichbleibender Qualität und hoher Präzision. Von der Elektronik über die Medizintechnik bis hin zum Apparatebau - Molding-Techniken sorgen dafür, dass komplexe und multifunktionale Bauteile effizient und kostengünstig hergestellt werden können.

Anwendungsgebiete in der Industrie

Die Anwendungsbereiche von Molding-Techniken sind vielfältig. Sie reichen von der Herstellung kleiner Präzisionsteile in der Medizintechnik bis hin zu großen Bauteilen im Apparatebau. Besonders hervorzuheben sind:

- Medizintechnik: Herstellung präziser und steriler Bauteile für medizinische Geräte.

- Maschinenbau: Herstellung von robusten und langlebigen Komponenten.

- Landmaschinentechnik: Herstellung widerstandsfähiger Teile für landwirtschaftliche Geräte.

- Mess- und Prüftechnik: Herstellung hochpräziser Komponenten für Messgeräte.

- Lagertechnik: Herstellung von stabilen und zuverlässigen Lagereinrichtungen.

- Steuerungstechnik: Herstellung von präzisen Steuerungselementen.

- Gerätebau: Herstellung komplexer Bauteile für Haushalts- und Industriegeräte.

- Gebäudetechnik: Herstellung von langlebigen und sicheren Komponenten für die Gebäudetechnik.

- Bedientechnik: Herstellung von ergonomischen und funktionalen Bedienelementen.

Im folgenden Leitfaden werden wir die verschiedenen Molding-Techniken detailliert betrachten und ihre spezifischen Vorteile sowie Anwendungsbereiche erläutern.

Co-Molding / Overmolding

Was ist Co-Molding / Overmolding?

Co-Molding und Overmolding sind fortschrittliche Formgebungsverfahren, die es ermöglichen, verschiedene Materialien in einem Prozessschritt zu kombinieren. Dadurch entstehen Bauteile mit verbesserten Eigenschaften und vielseitigen Einsatzmöglichkeiten.

- Co-Molding, auch als 2K-Spritzguss und Mehrkomponenten-Spritzgießen bekannt, ist ein Verfahren, bei dem zwei oder mehr verschiedene Materialien gleichzeitig oder nacheinander in eine Form eingebracht werden. Dies kann beispielsweise durch die Kombination von Hart- und Weichkunststoffen geschehen, um Bauteile mit unterschiedlichen Eigenschaften wie Härte und Flexibilität herzustellen.

- Overmolding hingegen bezeichnet ein Verfahren, bei dem zunächst ein Grundmaterial (Substrat) geformt wird, auf das dann ein weiteres Material aufgebracht wird. Dadurch können zusätzliche Funktionen integriert oder die Ergonomie und Haptik des Endprodukts verbessert werden.

Vorteile und Anwendungsgebiete von Co-Molding / Overmolding

Vorteile

- Materialeinsparung: Durch die gezielte Kombination unterschiedlicher Werkstoffe können Kosten gesenkt und Ressourcen effizient genutzt werden.

- Verbesserte Produktqualität: Co-Molding und Overmolding ermöglichen die Herstellung von Bauteilen mit optimierten mechanischen und ästhetischen Eigenschaften.

- Designflexibilität: Die Verfahren bieten eine hohe Flexibilität bei der Gestaltung komplexer Geometrien und multifunktionaler Bauteile.

- Oberflächenbearbeitung: Co-Mold und Overmold Teile können direkt lackiert und bedruckt werden, ohne dass die Oberfläche vorher behandelt werden muss.

- Zeiteffizienz: Reduzierung der Fertigungszeiten durch die Kombination mehrerer Fertigungsschritte in einem einzigen Prozess.

- Kostenersparnis: Co-Molding und Overmolding Werkzeuge sind deutlich günstiger als 2K-Spritzguss Werkzeuge und trotzdem für die Produktion mit 2 Komponenten hart/weich geeignet. Viele im 2K Spritzguss hergestellten Teile können im Co-Molding und OVermolding Verfahren deutlich wirtschaftlicher hergestellt werden, da die Initial- und Prozesskosten erheblich geringer sind.

Anwendungsbereiche

- Elektronik: Herstellung von robusten und funktionalen Gehäusen für elektronische Geräte, die Schutz vor Stößen und Wasser und Schmutz bieten.

- Medizintechnik: Herstellung von ergonomischen und sterilen Griffen für medizinische Instrumente und Geräte.

- Gerätebau: Herstellung von Bauteilen mit verbesserten mechanischen Eigenschaften für Haushalts- und Industriegeräte.

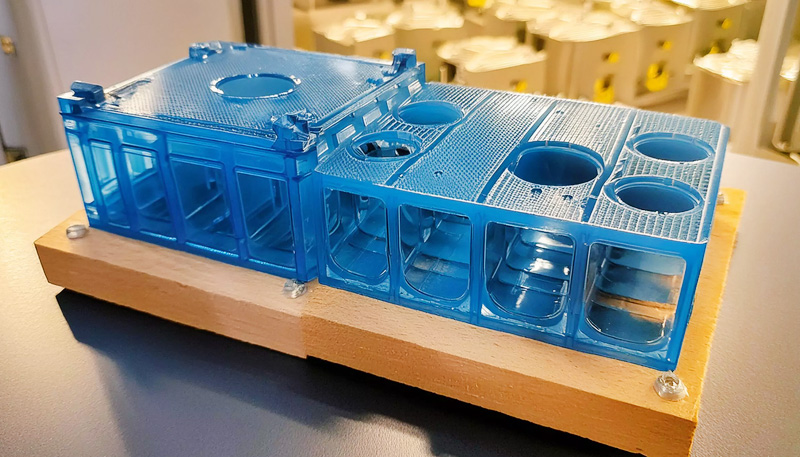

Praxisbeispiel und Bild

Ein Beispiel für die Anwendung von Co-Molding ist die Herstellung eines Kunststoff-Gehäuses aus Polycarbonat mit einer Silikon-Bedienoberfläche für ein elektronisches Gerät. Dieses Verfahren kombiniert die robuste, stoßfeste Struktur des Polycarbonats mit der flexiblen und griffigen Oberfläche des Silikons, wodurch ein langlebiges und benutzerfreundliches Produkt entsteht.

Das Bild zeigt ein Polycarbonat-Gehäuse mit einer Silikon-Bedienoberfläche für ein elektronisches Gerät. Die Kombination dieser Materialien bietet sowohl Schutz als auch eine angenehme Haptik, was die Benutzerfreundlichkeit erheblich verbessert.

Plastic Injection Molding

Grundlagen des Plastic Injection Molding

Plastic Injection Molding, auf Deutsch als Kunststoffspritzguss bekannt, ist eine der am weitesten verbreiteten und vielseitigsten Molding-Techniken. Bei diesem Verfahren wird Kunststoffgranulat erhitzt und in eine Form gespritzt, wo es abkühlt und aushärtet. Diese Technik ermöglicht die Massenproduktion von präzisen und komplexen Kunststoffteilen.

Beschreibung des Verfahrens

- Materialvorbereitung: Kunststoffgranulat wird in den Trichter der Spritzgießmaschine gefüllt.

- Erhitzen: Das Granulat wird in einem Zylinder erhitzt, bis es schmilzt.

- Einspritzen: Das geschmolzene Material wird unter hohem Druck in die Form gespritzt.

- Abkühlen: Das Material kühlt in der Form ab und erstarrt.

- Entformen: Das fertige Bauteil wird aus der Form entnommen.

Werkstoffauswahl

Für das Plastic Injection Molding können verschiedene Kunststoffe verwendet werden, je nach den Anforderungen des Endprodukts. Häufig verwendete Materialien sind Polypropylen (PP), Polyethylen (PE), Polycarbonat (PC) und ABS (Acrylnitril-Butadien-Styrol).

Maschinen und Werkzeuge

- Spritzgießmaschinen: Diese bestehen aus einer Einspritzeinheit, einem Schließsystem und einer Form.

- Formen: Speziell angefertigte Werkzeuge, die das gewünschte Bauteil formen. Sie können aus Stahl oder Aluminium bestehen und sind oft modular aufgebaut, um verschiedene Bauteile herstellen zu können.

Vorteile und Anwendungsbereiche des Plastic Injection Molding

Vorteile

- Hohe Präzision: Ermöglicht die Herstellung von Bauteilen mit engen Toleranzen und komplexen Geometrien.

- Schnelle Produktion: Ideal für die Massenproduktion, da viele Teile in kurzer Zeit hergestellt werden können.

- Kosteneffizienz: Bei hohen Stückzahlen sinken die Produktionskosten pro Einheit erheblich.

- Vielseitigkeit: Geeignet für eine Vielzahl von Materialien und Produkten.

Anwendungsbereiche

- Konsumgüter: Herstellung von Gebrauchsgegenständen wie Behältern, Spielzeug und Haushaltsgeräten.

- Mess- und Prüftechnik: Herstellung hochpräziser Bauteile für Mess- und Prüfgeräte.

- Steuerungstechnik: Herstellung von präzisen und langlebigen Teilen für Steuerungssysteme in verschiedenen Industrien.

Beispiel aus der Praxis

Ein typisches Beispiel für das Kunststoffspritzgießen ist die Herstellung von Gehäusen für elektronische Geräte. Diese Gehäuse müssen robust und präzise sein, um die empfindlichen elektronischen Komponenten zu schützen und eine gefahrlose Funktion zu gewährleisten. Polycarbonat ist ein häufig verwendetes Material, da es sowohl schlagfest als auch leicht ist.

Das Bild zeigt ein Gehäuse für ein Messgerät, das mit Plastic Injection Molding hergestellt wurde. Die präzise Formgebung und die Verwendung von Polycarbonat sorgen für ein robustes und langlebiges Produkt.

Transfer Molding

Was ist Transfer Molding oder auch Spritzpressen?

Das Spritzpressen ist ein Molding-Verfahren, das häufig zur Herstellung komplexer und hochpräziser Teile eingesetzt wird. Im Gegensatz zum Spritzgießen wird beim Transfer Molding das Material in eine Kammer vor der Form gefüllt und dann durch Druck in die Form gepresst. Diese Technik kombiniert Elemente des Compression Molding und des Injection Molding und bietet daher einige einzigartige Vorteile.

Beschreibung des Verfahrens

- Materialvorbereitung: Das Rohmaterial (normalerweise ein Duroplast, Elastomer oder Gummi) wird in die Transferkammer gefüllt.

- Vorwärmen: Das Material wird auf die erforderliche Temperatur erwärmt, um es formbar zu machen.

- Transfer: Das erwärmte Material wird durch einen Kolben oder Stempel in die Form gepresst.

- Aushärten: Das Material härtet in der Form aus und nimmt die gewünschte Form an.

- Entformen: Das fertige Teil wird aus der Form entnommen.

Vergleich zu anderen Molding-Techniken

- Gegenüber Compression Molding: Bessere Kontrolle über die Materialverteilung und geringere Wahrscheinlichkeit von Luftblasen.

- Gegenüber Injection Molding: Geeigneter für Materialien, die schwer zu spritzen sind und für komplexere Formen.

Vorteile und Anwendungsbereiche des Transfer Molding

Vorteile

- Geeignet für kleine und mittlere Serien: Das Spritzpressen ist ideal für die Herstellung von Bauteilen in kleinen Stückzahlen.

- Gute Materialausnutzung: Minimierung des Materialabfalls und gleichmäßige Materialverteilung.

- Hohe Präzision: Ermöglicht die Herstellung komplexer Geometrien und präziser Details.

- Flexibilität bei der Materialauswahl: Kann eine Vielzahl von Materialien verarbeiten, einschließlich duroplastischer Kunststoffe und Gummi.

Anwendungsgebiete

- Elektronik: Herstellung von Isoliergehäusen und Steckverbindern.

- Steuerungstechnik: Herstellung von robusten und präzisen Komponenten für Steuerungssysteme.

- Medizintechnik: Herstellung von hochpräzisen Komponenten für medizinische Geräte, die sterile und langlebige Materialien erfordern.

Praxisbeispiel

Ein typisches Beispiel für Transfer Molding ist die Herstellung von Steckverbindern für elektronische Geräte. Diese Steckverbinder müssen präzise und robust sein, um eine sichere und zuverlässige Verbindung zu gewährleisten. Duroplaste sind dafür besonders geeignet, da sie nach dem Aushärten eine hohe Stabilität und Isolationsfähigkeit aufweisen.

Compression Molding

Grundlagen des Compression Molding

Compression Molding ist ein Formgebungsverfahren, bei dem ein vorgeformter Werkstoff (meist ein Preform) in ein beheiztes Werkzeug eingelegt und anschließend durch Druck in die gewünschte Form gebracht wird. Dieses Verfahren wird häufig zur Herstellung großer und stabiler Teile aus Elastomeren oder gummibasierten Werkstoffen eingesetzt.

Beschreibung des Verfahrens

- Materialaufbereitung: Das Rohmaterial wird zu einer vorgeformten Masse (Preform) aufbereitet.

- Formfüllung: Der Vorformling wird in die geöffnete, beheizte Form eingelegt.

- Pressen: Die Form wird geschlossen und das Material durch Druck in die Form gepresst.

- Aushärten: Das Material wird unter Hitze und Druck gehalten, bis es vollständig ausgehärtet ist.

- Entformen: Das fertige Teil wird aus der Form genommen.

Werkstoffauswahl

Für das Formpressen werden häufig duroplastische Kunststoffe und Elastomere verwendet, da diese Materialien beim Erwärmen formbar werden und nach dem Aushärten stabile, langlebige Produkte bilden.

Maschinen und Werkzeuge

- Presse: Maschine, die Druck und Wärme auf die Form ausübt.

- Formen: Metallwerkzeuge, die speziell für die gewünschte Endform des Produkts konstruiert sind.

Vorteile und Anwendungsbereiche des Compression Molding

Vorteile

- Geringe Materialkosten: Effizienter Materialeinsatz und weniger Abfall.

- Herstellung großer Teile: Ideal für die Herstellung von großflächigen oder voluminösen Bauteilen.

- Einfache Formgestaltung: Geeignet für die Herstellung von Teilen mit einfacher Geometrie und großem Volumen.

- Wirtschaftlich für Kleinserien: Wirtschaftlicher Einsatz bei geringen Produktionsmengen.

Anwendungsbereiche

- Haushaltsgeräte: Herstellung von robusten und langlebigen Gehäusen und Teilen.

- Landmaschinentechnik: Herstellung von robusten Bauteilen für Landmaschinen.

- Maschinen- und Apparatebau: Herstellung großflächiger Gehäuse mit integrierten Bedienoberflächen.

Beispiel: Tastatur für ein Steuergerät

Ein typisches Beispiel für Compression Molding ist die Herstellung von Tastaturen und Dichtungen für elektrische Applikationen. Diese Komponenten müssen robust, langlebig und hitzebeständig sein, um den Anforderungen im täglichen Gebrauch standzuhalten. Elastomere sind dafür besonders geeignet, da sie nach dem Aushärten sehr robust und widerstandsfähig sind.

Das Bild zeigt eine Tastatur für ein Steuergerät, welche im Kompressionsverfahren hergestellt wurde. Der Einsatz von Elastomeren und die präzise Formgebung sorgen für ein langlebiges und stabiles Produkt.

Verarbeitung von Weich-/Weich- und Weich-/Hart Komponenten

Möglichkeiten und Techniken der Verarbeitung

Die Verarbeitung von Weich/Weich- und Weich/Hart-Komponenten stellt eine besondere Herausforderung dar, da sie unterschiedliche Materialeigenschaften kombinieren. Diese Techniken sind besonders nützlich, um Produkte mit verbesserten funktionellen und ästhetischen Eigenschaften herzustellen.

Weich/Weich-Verarbeitung

- Zweikomponenten-Spritzguss: Zwei weiche Materialien mit unterschiedlichen Härtegraden oder Farben werden nacheinander oder gleichzeitig in eine Form eingespritzt.

- Lösungsmittelbasiertes Verbinden: Weiche Materialien werden mit speziellen Lösungsmitteln verbunden, die eine chemische Verbindung zwischen den Oberflächen herstellen.

- Thermisches Schweißen: Materialien werden durch Erhitzen der Kontaktflächen und anschließendes Zusammenpressen verbunden.

Weich/Hart-Verarbeitung

- Overmolding: Zuerst wird ein hartes Substrat geformt, dann wird eine weiche Schicht aufgetragen.

- Insert Molding: Harte Einsätze oder Einlegeteile werden in die Form gelegt und das harte Material umspritzt.

- Klebetechniken: Spezielle Klebstoffe werden verwendet, um weiche und harte Materialien zu verbinden.

Herausforderungen und Lösungen

Herausforderungen

- Materialkompatibilität: Unterschiedliche Materialien müssen kompatibel sein, um eine starke Verbindung zu gewährleisten.

- Prozesssteuerung: Prozessparameter wie Temperatur und Druck müssen genau gesteuert werden, um eine gleichmäßige Verbindung zu gewährleisten.

- Formgebung: Die Form muss so gestaltet sein, dass beide Materialien optimal fließen und sich verbinden können.

Lösungen

- Materialauswahl: Sorgfältige Auswahl von Materialien, die gut miteinander harmonieren.

- Verfahrenstechnik: Einsatz moderner Maschinen und präziser Steuerungstechnik zur Gewährleistung der Prozessstabilität.

- Formdesign: Optimierung des Formdesigns, um den Materialfluss zu fördern und Luftblasen zu vermeiden.

Anwendungsgebiete und Beispiele

Die Kombination von weichen und harten Materialien findet in vielen Bereichen Anwendung. Hier einige typische Beispiele

- Medizintechnik: Herstellung von ergonomischen Griffen für medizinische Instrumente, bei denen ein harter Kern für Stabilität und eine weiche Außenschicht für Komfort sorgt.

- Bedientechnik: Herstellung von Bedienoberflächen, die einen harten Kern für Haltbarkeit mit weichen Tasten für angenehme Haptik kombinieren.

- Haushaltstechnik: Herstellung von Haushaltsgeräten, bei denen harte und weiche Materialien kombiniert werden, um Funktionalität und Benutzerfreundlichkeit zu verbessern.

Das Bild zeigt ein Beispiel aus der Bedientechnik: Eine Fernbedienung mit einem harten Kunststoffgehäuse und weichen Silikontasten. Diese Kombination sorgt für eine robuste Struktur und eine angenehme Bedienung.

Fazit

Zusammenfassung und Ausblick

Die verschiedenen Molding-Techniken bieten eine breite Palette an Möglichkeiten zur Herstellung von Bauteilen und Produkten mit unterschiedlichen Eigenschaften und Anforderungen. Jedes Verfahren hat seine eigenen Vorteile und spezifischen Anwendungsbereiche, die in den vorangegangenen Abschnitten ausführlich beschrieben wurden.

Wichtige Erkenntnisse:

- Co-Molding / Overmolding: Dieses Verfahren ermöglicht die Kombination unterschiedlicher Materialien in einem Bauteil, was zu verbesserten Produkteigenschaften und Designflexibilität führt. Vor allem in der Elektronik und Medizintechnik ist dieses Verfahren von großem Nutzen.

- Plastic Injection Molding: Ideal für die Massenproduktion von präzisen und komplexen Kunststoffteilen. Dieses Verfahren wird häufig in der Mess- und Prüftechnik sowie in der Steuerungstechnik eingesetzt.

- Transfer Molding: Geeignet für kleine bis mittlere Serien und zur Herstellung hochpräziser Teile, insbesondere in der Elektronik und Medizintechnik.

- Compression Molding: Besonders effektiv für die Herstellung großer und robuster Teile, wie sie in der Haushaltsgeräte- und Landmaschinentechnik benötigt werden.

- Verarbeitung von Weich-/Weich- und Weich-/Hartkomponenten: Unverzichtbar für Produkte, die sowohl Flexibilität als auch Stabilität erfordern, wie z.B. in der Medizintechnik, der Steuerungstechnik und der Haushaltstechnik.

Zukünftige Entwicklungen und Trends im Bereich Molding:

Die Molding-Technologie entwickelt sich ständig weiter, um den steigenden Anforderungen der Industrie gerecht zu werden. Einige zukünftige Trends und Entwicklungen sind:

- Nachhaltige Materialien: Der Einsatz von recycelbaren und umweltfreundlichen Materialien wird immer wichtiger.

- Automatisierung und Digitalisierung: Moderne Maschinen und Technologien wie Industrie 4.0 und das Internet der Dinge (IoT) werden die Effizienz und Präzision in der Produktion weiter steigern.

- Innovative Werkstoffe und Verfahren: Neue Materialien und fortschrittliche Verfahren im Werkzeugbau und Produktionsprozess eröffnen neue Möglichkeiten für die Herstellung komplexer und hochfunktionaler Bauteile.

- Kundenspezifische Lösungen: Die Nachfrage nach maßgeschneiderten Lösungen wird steigen, da Unternehmen zunehmend individuelle und spezialisierte Produkte benötigen, um ihre Wettbewerbsfähigkeit ständig zu verbessern.

Kontaktieren Sie ELGRO Technology

ELGRO Technology steht Ihnen als kompetenter und erfahrener Partner im Bereich Molding-Techniken zur Seite. Mit unserem Know-how und unseren modernen Fertigungsmöglichkeiten bieten wir Ihnen maßgeschneiderte Lösungen für Ihre spezifischen Anforderungen. Ob Co-Molding, Plastic Injection Molding oder andere Molding-Techniken – wir unterstützen Sie von der Entwicklung bis zur Serienproduktion.

- Weitere Informationen und individuelle Beratung: Kontakt

- Erfahren Sie mehr über unsere Molding-Leistungen und Projekte: Molding Angebote

- Wissenswertes und aktuelle Entwicklungen: Unser Blog

FAQ - Häufig gestellte Fragen

Was ist Co-Molding und wie funktioniert es?

Co-Molding, auch bekannt als Zwei-Komponenten-Spritzgießen, ist ein Verfahren, bei dem zwei unterschiedliche Materialien in einem einzigen Formteil kombiniert werden. Zuerst wird das erste Material in eine Form gespritzt, dann wird das Teil in eine zweite Form übertragen, wo das zweite Material hinzugefügt wird. Dies ermöglicht die Herstellung komplexer Teile mit unterschiedlichen Materialeigenschaften in einem einzigen Prozessschritt.

Welche Vorteile bietet Overmolding?

Overmolding bietet zahlreiche Vorteile, wie z. B. verbesserte Griffigkeit, zusätzliche Isolierung und erhöhte Haltbarkeit. Es ermöglicht das Aufbringen einer weichen, ergonomischen Schicht auf ein hartes Substrat, was besonders für Griffe oder Gehäuse von Werkzeugen und Geräten nützlich ist. Overmolding kann auch dazu beitragen, Teile widerstandsfähiger gegen Umwelteinflüsse wie Wasser oder Chemikalien zu machen.

Wie funktioniert das Kunststoffspritzgießen (Plastic Injection Molding)?

Beim Kunststoffspritzgießen wird Kunststoffgranulat erhitzt und in eine Form gespritzt, wo es abkühlt und erstarrt. Dieses Verfahren ermöglicht die Massenproduktion präziser und komplexer Kunststoffteile. Die Vielseitigkeit und Effizienz dieses Verfahrens machen es zu einem der am häufigsten verwendeten Verfahren in der verarbeitenden Industrie.

Was sind die typischen Anwendungen von Transfer Molding?

Transfer Molding wird häufig in der Elektronikindustrie eingesetzt, um robuste Gehäuse für Bauteile zu erstellen. Es wird auch für die Herstellung von Dichtungen und komplexen Gummiteilen verwendet. Besonders vorteilhaft ist das Verfahren bei der Herstellung von Teilen, die eine präzise Platzierung von Einlegeteilen erfordern.

Was unterscheidet Compression Molding von anderen Molding-Techniken?

Compression Molding unterscheidet sich durch die Verwendung von Hitze und Druck, um ein Material in eine Form zu pressen. Es wird häufig für große, flache oder leicht gekrümmte Teile verwendet. Dieses Verfahren ist besonders effizient bei Materialien wie Thermoplasten und Elastomeren und eignet sich gut für die Herstellung von Automobilteilen, Haushaltsgeräten und Industriekomponenten.

Welche Materialien können beim Co-Molding verwendet werden?

Beim Co-Molding kann eine Vielzahl von Materialien verwendet werden, darunter verschiedene Kunststoffe, Elastomere und sogar Metalle. Die Auswahl der Materialien hängt von den gewünschten Eigenschaften des Endprodukts ab, wie z.B. Flexibilität, Härte oder chemische Beständigkeit.

Welche Herausforderungen gibt es beim Overmolding?

Eine der größten Herausforderungen beim Overmolding ist die Haftung zwischen den beiden Materialien. Dies erfordert eine sorgfältige Materialauswahl und Prozesssteuerung, um sicherzustellen, dass die Schichten nicht delaminieren. Ein weiteres Problem kann die Kontrolle der Schrumpfung und Wärmeausdehnung sein, um Verformungen zu vermeiden.

Warum ist Kunststoffspritzgießen so beliebt in der Fertigung?

Das Kunststoffspritzgießen ist aufgrund seiner Fähigkeit, komplexe und hochpräzise Teile in großen Stückzahlen kostengünstig herzustellen, sehr beliebt. Darüber hinaus bietet es eine hohe Flexibilität bei der Materialauswahl und ermöglicht die Integration von Einlegeteilen und Funktionselementen direkt im Spritzgießprozess.

Welche Vorteile bietet Transfer Molding im Vergleich zu anderen Verfahren?

Transfer Molding bietet eine ausgezeichnete Kontrolle über die Platzierung von Einlegeteilen und ermöglicht die Herstellung von Teilen mit komplexen Geometrien. Es erfordert weniger Druck als das Spritzgießen und kann zu einer besseren Materialverteilung und weniger Spannungen im Endprodukt führen.

Welche Produkte werden häufig durch Compression Molding hergestellt?

Compression Molding wird häufig zur Herstellung von Gehäuseoberflächen verwendet, wenn in diese eine Bedienoberfläche mit Tastenkomponenten integriert werden soll. Dies bietet die Möglichkeit der Kombination von starren Gehäuseteilen und weichen, flexiblen Bedienelementen.