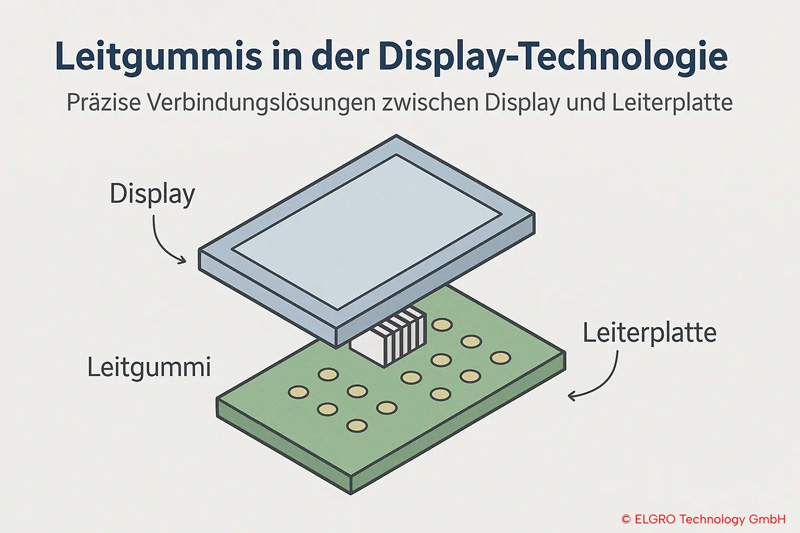

Leitgummis in der Display-Technologie - Präzise Verbindungslösungen für moderne Anwendungen

Abb.: Zebra Connector, Quelle: ELGRO

- Einleitung

- Begriffsklärung und Terminologie

- Funktionsprinzip & Materialaufbau

- Technische Vorteile im Überblick

- Typen & Ausführungen

- Anwendungsbereiche

- Design- und Auswahlhinweise

- Praxistipps für Beschaffung & Lieferantenauswahl

- Konkrete Anwendungsbeispiele

- Herausforderungen & Limitationen

- Zukunftsperspektiven & Entwicklungen

- Fazit

- Warum ELGRO Technology GmbH Ihr idealer Partner ist

- FAQs – Häufige Fragen zu Leitgummis & Zebra-Connectors

Einleitung

Die Anforderungen an moderne Display-Technologien wachsen stetig – sei es in der Industrieelektronik, der Luft- und Raumfahrt oder der Apparatetechnik. Displays müssen nicht nur kompakt, energieeffizient und langlebig sein, sondern auch zuverlässig mit der jeweiligen Elektronik verbunden werden. Dabei kommt der Verbindung zwischen dem Display – meist in Form eines LCD (Liquid Crystal Display) – und der Leiterplatte (PCB) eine entscheidende Rolle zu. Je nach Anwendung muss diese Verbindung hochauflösend, störsicher, mechanisch belastbar und platzsparend sein.

Eine Lösung, die sich hier seit Jahrzehnten bewährt und stetig weiterentwickelt wurde, ist der sogenannte Leitgummi, auch bekannt unter Begriffen wie Zebra Connector, Elastomerverbinder, LCD-Connector oder Elastomere Kontaktstreifen. Hinter diesen Begriffen versteht man Display-Verbindungen. Diese Verbindungselemente, bestehend aus wechselnden leitfähigen und isolierenden Schichten auf Silikonbasis, ermöglichen eine präzise, flexible und zuverlässige elektrische Verbindung zwischen flachen Kontaktflächen. Besonders bei kleineren Geräten, empfindlichen Bauteilen oder beengten Einbausituationen ist der Leitgummi eine ideale Alternative zu starren Steckverbindern, Lötverbindungen oder Klebeverbindungen wie ACF (Anisotropic Conductive Film).

In diesem Artikel werfen wir einen fundierten Blick auf die Technik, die Vorteile und die Einsatzgebiete von Leitgummis in der Display-Technologie. Sie erfahren, wie diese Verbindungslösungen funktionieren, worauf bei der Auswahl zu achten ist und in welchen Industrien sie besonders gefragt sind. Ergänzt durch praxisnahe Tipps zur Beschaffung und Lieferantenauswahl bietet dieser Beitrag wertvolle Orientierung für Einkaufsverantwortliche, Entwicklungsingenieure und technische Entscheider, die auf der Suche nach einer leistungsfähigen und zuverlässigen Display-Verbindung sind.

Ein besonderer Fokus liegt dabei auf ELGRO Technology GmbH – Ihrem erfahrenen Partner für kundenspezifische Lösungen im Bereich Zebra Connectors und leitfähige Elastomere.

-

Kontaktieren Sie uns jetzt und senden Sie uns noch heute Ihre Anfrage für Bestandsteile oder Neuprojekte. Leitgummis sind nicht Werkzeuggebunden. Es entstehen keine Initialkosten für Muster oder Nullserienteile.

Wir freuen uns auf Ihre Kontaktaufnahme und stehen für Beratung und Angebotserstellung gerne zur Verfügung!

Begriffsklärung und Terminologie

Wer sich mit der Verbindungstechnologie für Displays beschäftigt, stößt schnell auf eine Vielzahl an Begriffen – oft mit unterschiedlichen Namen, aber ähnlicher Funktion. Diese Vielfalt an Terminologien kann im Beschaffungsprozess oder bei der technischen Spezifikation zu Missverständnissen führen. Daher lohnt sich ein genauer Blick auf die geläufigsten Bezeichnungen und deren Bedeutung.

Gängige Bezeichnungen für Leitgummis

Im deutsch- wie englischsprachigen Raum sind folgende Begriffe gängig – je nach Region, Hersteller oder technischer Ausrichtung:

| Bezeichnung (Deutsch) | Entsprechung (Englisch) | Typische Verwendung |

|---|---|---|

|

Leitgummi

|

Zebra Connector

|

Allgemeine Bezeichnung in Technik/Handel

|

|

Zebragummi

|

Zebra Rubber Connector

|

Umgangssprachlich, wegen des Streifenmusters

|

|

LCD-Verbinder / LCD-Connector

|

LCD Elastomeric Connector

|

Fokus auf Display-Anbindung

|

|

Kontaktgummi

|

Elastomeric Connector

|

Neutraler Begriff für leitfähige Gummis

|

|

Elektrisch leitfähiger Silikongummi

|

Conductive Silicone Rubber Connector

|

Materialorientiert

|

|

Elastomere Kontaktstreifen

|

Elastomer Strip Connector

|

Allgemein, technischer Kontext

|

|

Inter-Connector

|

Interconnective Elastomer

|

In internationalen Produktdatenblättern

|

Diese unterschiedlichen Begriffe bezeichnen im Kern alle die gleiche Technologie: eine Verbindungslösung aus Silikon mit abwechselnd leitfähigen und isolierenden Streifen, die durch mechanischen Druck elektrische Kontakte zwischen zwei Flächen herstellt. Die Bezeichnung „Zebra Connector“ rührt vom typischen schwarz-weißen Streifenmuster her, das bei der Draufsicht entsteht – ähnlich dem Fell eines Zebras.

Herstellerabhängige Terminologien

Je nach Anbieter oder Ursprungsland können die Produkte unter abweichenden Produktnamen vertrieben werden. Die bekanntesten verwendeten Produktnamen sind:

- Leitgummi

- Zebra Connector

- Zebragummi

- Zebra Rubber Connector

- LCD-Verbinder

- LCD-Connector

- Kontaktgummi

- Elastomeric Connector

- Inter-Connector

- elektrisch leitfähiger Silikongummi

- Elastomere Kontaktstreifen

- Eleastomere Strip Connector

- Interconnective Elastomer

- Conductive Silicone Rubber Connector

- Display Connector

- Elastomerverbinder

- Mehrschichtiger Kontaktstreifen

- Leitfähiger Elastomerstreifen

- Zebra Strip

- Conductive Rubber Connector

- LCD Rubber Connector

- Streifenförmiger Kontaktverbinder aus leitfähigem Silikon

- Druckkontakt-Verbinder für parallele Leiterbahnen

- Passiver elektrischer Übergang aus elastischem Material

- Kontaktgummis mit alternierenden Leitstreifen

- Flexibler Steckverbinder für feine Raster

Diese Unterschiede in der Namensgebung bedeuten für Einkaufsverantwortliche und Entwicklungsingenieure vor allem eines: eine präzise technische Spezifikation ist wichtiger als die Produktbezeichnung. Statt sich auf Handelsnamen zu verlassen, sollten Eigenschaften wie Pitch (Streifenabstand), Shore-Härte, Kompression, Isolationstyp und Temperaturbereich definiert werden.

Synonyme richtig einordnen

Gerade bei internationalen Projekten oder bei der Suche nach Alternativlieferanten empfiehlt es sich, alle genannten Begriffe bei der Recherche zu berücksichtigen. Eine Suchanfrage nach „Zebra Connector“ kann andere Ergebnisse liefern als „Elastomer Strip Connector“ oder „LCD Leitgummi“ – obwohl das gesuchte Bauteil inhaltlich identisch ist.

Funktionsprinzip & Materialaufbau

Die Funktionsweise eines Leitgummis – oder Zebra Connectors – ist ebenso einfach wie genial: Durch das geschichtete Materialdesign aus leitfähigen und nicht-leitfähigen Silikonstreifen wird eine elektrisch leitende Verbindung nur in vertikaler Richtung (z-Achse) hergestellt. In der horizontalen Ebene (x-/y-Achse) bleibt der Stromfluss unterbrochen. Diese sogenannte anisotrope Leitfähigkeit ist der Schlüssel für präzise, störsichere Verbindungen auf kleinstem Raum.

Quelle: ELGRO

Aufbau im Detail

Ein typischer Leitgummi besteht aus:

- Leitfähigen Schichten: Diese sind mit elektrisch leitenden Partikeln (z. B. Ruß, Silber, Gold, Graphit oder Carbon) dotiertem Silikon. Sie ermöglichen den Stromfluss zwischen zwei Kontaktpunkten.

- Isolierenden Schichten: Diese bestehen aus reinem Silikon und trennen die leitfähigen Bahnen voneinander. Dadurch wird die horizontale Kurzschlussgefahr effektiv unterbunden.

- Optionalen Seitenwänden: Zur mechanischen Stabilisierung oder elektrischen Isolation können äußere Begrenzungen (z. B. Isolationsgummi oder doppelseitiges Klebeband) integriert sein.

- Kleinstpitch-Varianten: Bei hochauflösenden Anwendungen kann der Pitch – also der Abstand zwischen zwei leitfähigen Streifen – bis auf unter 0,1 mm reduziert werden.

Diese Kombination erlaubt eine präzise Anordnung zahlreicher elektrischer Verbindungen auf engem Raum – mit hoher Redundanz und Ausfallsicherheit.

Materialien und Varianten

Je nach Anwendung kommen unterschiedliche Silikon- und Füllstofftypen zum Einsatz. Einige Beispiele:

| Materialkomponente | Eigenschaften | Typischer Einsatzbereich |

|---|---|---|

|

Reines Silikon (Isolator)

|

Elastisch, temperaturbeständig, inert

|

Grundstruktur, Isolationsschichten

|

|

Silikon mit Carbon

|

Gute Leitfähigkeit, kostengünstig

|

Standard-Industrieanwendungen

|

|

Silikon mit Silber

|

Höchste Leitfähigkeit, niedriger Widerstand

|

Medizintechnik, Hochfrequenz

|

|

Silikon mit Goldpartikeln

|

Korrosionsresistent, hochpräzise

|

Luft- und Raumfahrttechnik

|

Einige fortschrittliche Produkte kombinieren zusätzlich metallisierte Drähte oder Fasern, um hybride Verbindungsformen mit erhöhter Belastbarkeit zu ermöglichen – sogenannte Wire Embedded Connectors oder Hybrid-Zebra-Connectors.

Technische Kenngrößen

Bei der Auswahl eines geeigneten Leitgummis spielen folgende Parameter eine zentrale Rolle:

- Pitch (Streifenabstand): z. B. 0,18 mm, 0,25 mm, 0,50 mm – je nach Pin-Abstand auf der Leiterplatte

- Kontaktwiderstand: typischerweise zwischen 10–100 mΩ

- Kompressionsrate: ca. 5–30 % bei optimalem Kontakt

- Empfohlener Kompressionsdruck: zwischen 0,5 und 1,5 N/cm²

- Temperaturbereich: –40 °C bis +85 °C (erweiterbar bei Spezialtypen)

Diese Merkmale bestimmen sowohl die elektrische Funktionalität als auch die mechanische Integration der Verbindungslösung.

Technische Vorteile im Überblick

Leitgummis haben sich in zahlreichen Anwendungen bewährt, weil sie eine Reihe technischer Vorteile gegenüber konventionellen Verbindungstechnologien bieten. Besonders in anspruchsvollen Umgebungen oder bei kompakten Designs liefern sie zuverlässige Leistungen – elektrisch wie mechanisch.

Hohe Kontaktdichte bei minimalem Platzbedarf

Durch den feinen Aufbau mit abwechselnden leitenden und isolierenden Silikonstreifen ermöglichen Zebra Connectors eine Vielzahl von Kontaktpunkten auf kleinstem Raum. Typische Pitch-Werte reichen von 0,18 mm bis 0,50 mm, wodurch sich auch hochauflösende LCDs mit sehr schmalem Pin-Abstand problemlos anbinden lassen.

Ein großer Vorteil: Selbst bei minimalen Versatz oder leichten Toleranzabweichungen bleibt die elektrische Verbindung erhalten, da die Kontaktbahnen durch ihre hohe Dichte oft mehrfach redundant sind.

Einfache, lötfreie Montage

Im Gegensatz zu herkömmlichen Steckverbindern oder Lötverbindungen ist bei der Montage eines Leitgummis kein spezielles Werkzeug oder Lötverfahren nötig. Die Verbindung wird einfach durch mechanischen Druck zwischen Display und Leiterplatte hergestellt – häufig mithilfe eines Gehäuses, eines Kunststoffhalters oder einer Schraubklemme.

Das reduziert nicht nur Montagezeit und -kosten, sondern erlaubt auch eine Zero-Insertion-Force (ZIF)-Montage, die besonders empfindliche Komponenten schont.

Mechanische Flexibilität & Vibrationsbeständigkeit

Leitgummis sind elastisch und können sich bei leichten Bewegungen oder Vibrationen flexibel anpassen, ohne dass die Kontaktqualität leidet. Dadurch sind sie ideal für Anwendungen, bei denen mechanische Einflüsse auftreten, z. B. in Laborgeräten, Fluginstrumenten oder transportablen Geräten.

Die elastische Struktur wirkt zudem stoßdämpfend, wodurch sich die Lebensdauer der Verbindung erhöht – insbesondere bei häufigem Ein- und Ausbau.

Temperatur- und Umweltresistenz

Hochwertige Leitgummis aus Silikon sind äußerst widerstandsfähig gegenüber:

- Temperatur (typischer Bereich –40 °C bis +85 °C, je nach Material sogar darüber)

- Feuchtigkeit

- Chemikalien (z. B. Öle, Lösungsmittel)

- UV-Strahlung

Damit eignen sie sich für Einsätze in anspruchsvollen Umgebungen wie der Industrieelektronik, der Luftfahrttechnik oder der Außenmesstechnik.

Vielfalt an Varianten – ohne Werkzeugkosten

Ein wesentlicher Vorteil für Einkäufer und Entwickler: Viele Leitgummi-Varianten können kundenspezifisch gefertigt werden, ohne dass dafür teure Werkzeuge oder Spritzgussformen nötig sind. Abmessungen, Shore-Härte, Materialtypen oder Isolationen können flexibel angepasst werden – schon bei geringen Stückzahlen.

So lassen sich maßgeschneiderte Lösungen für individuelle Anforderungen realisieren – ohne hohe Anfangsinvestitionen.

Typen & Ausführungen

Die Welt der Leitgummis ist vielfältiger, als es auf den ersten Blick scheint. Abhängig von Anwendung, Bauraum, Umgebungseinflüssen und elektrischen Anforderungen stehen unterschiedliche Ausführungen zur Verfügung. Diese Varianten ermöglichen eine passgenaue Abstimmung auf nahezu jede technische Aufgabenstellung.

Grundtypen im Überblick

Leitgummis lassen sich nach verschiedenen Kriterien klassifizieren. Die wichtigsten Unterscheidungsmerkmale sind:

| Typbezeichnung | Merkmale & Einsatzbereiche |

|---|---|

|

Standard-Leitgummi (z. B. GSI, GSS)

|

Leitfähige und nicht-leitfähige Silikonstreifen, mit oder ohne Seitenwände. Ideal für LCD-zu-PCB-Verbindungen.

|

|

Selbsttragender Leitgummi (z. B. GSI2)

|

Dickere Ausführung, die ohne zusätzliche mechanische Halterung eingesetzt werden kann. Für größere Einpresskräfte.

|

|

Leitgummi mit Isolationswänden (z. B. GSG)

|

Seitliche Isolation zur Vermeidung von Kurzschlüssen bei offenen Gehäusen. Höhere Sicherheit bei beengten Einbauten.

|

|

Mehrschichtige / Matrix-Leitgummis

|

2D-Verbindungsmöglichkeiten – elektrisch leitfähig in mehreren Richtungen. Für Spezialanwendungen.

|

|

Hybrid-Leitgummis mit eingebetteten Drähten

|

Kombination aus Elastomer und Metalladern für hohe Stromtragfähigkeit. Für Leistungselektronik oder HF-Anwendungen.

|

Maßgeschneiderte Varianten

Abseits von Standardtypen lassen sich zahlreiche Parameter individuell anpassen:

- Länge, Breite, Höhe: exakt abgestimmt auf die jeweilige Einbausituation

- Shore-Härte (z. B. 20–70 A): für verschiedene Kompressionsverhalten und Rückstellkräfte

- Pitch & Kontaktanzahl: je nach Display- oder Leiterplattenlayout

- Farbgebung: z. B. zur Unterscheidung von Kontaktzonen (oft Schwarz/Weiß)

- Temperaturverhalten: Materialien für spezielle Klimazonen oder thermisch belastete Bereiche

Geometrien & Querschnittsformen

Leitgummis sind in verschiedenen Geometrien erhältlich, abhängig von der Einbaurichtung und Kontaktfläche:

- Rechteckige Profile (Standard)

- Dreikant- oder Trapezprofile für spezielle Halterungen

- Runde Ausführungen für gesteckte oder gedrehte Kontakte

- L-förmige Varianten für rechtwinklige Layouts

Diese Vielfalt eröffnet Entwicklern große Spielräume – insbesondere bei der Integration in komplexe Gehäusestrukturen oder bei der Miniaturisierung von Endgeräten.

Anwendungsbereiche

Leitgummis werden in einer Vielzahl industrieller Anwendungen eingesetzt, in denen zuverlässige, kompakte und mechanisch robuste elektrische Verbindungen benötigt werden. Besonders in Umgebungen, wo Lötverbindungen ungeeignet oder platzraubende Stecksysteme nicht realisierbar sind, bieten sich Zebra-Connectors als perfekte Alternative an.

1. Displayverbindungen (LCD-zu-PCB)

Der klassische Einsatzbereich von Leitgummis ist die Verbindung zwischen einem LCD-Glas-Display und einer Leiterplatte. Gerade bei Geräten mit geringem Platzangebot und empfindlichen Bauteilen, wie z. B.:

- Handmessgeräte

- Digitale Zeitschaltuhren

- Thermostate und Bedienpanels

- Laborgeräte mit Visualisierung

erlaubt der Elastomer-Connector eine einfache, kostengünstige und vibrationsresistente Anbindung.

2. Apparatetechnik und Messtechnik

In der Apparatetechnik, z. B. bei Medizingeräten, Laborsteuerungen oder Prüfständen, profitieren Entwickler von den flexiblen und lötfreien Verbindungen. Gerade bei wiederlösbaren Komponenten – etwa bei Displays, die regelmäßig ausgetauscht oder gereinigt werden müssen – erweisen sich Leitgummis als wartungsfreundlich und langlebig.

Beispiele:

- Bedienfelder medizinischer Diagnosegeräte

- Steuerdisplays in automatisierten Laboranlagen

- Präzisionswaagen mit digitaler Anzeige

3. Luft- und Raumfahrttechnik

Die Anforderungen in der Luftfahrt sind besonders hoch – Vibrationen, Temperaturschwankungen und mechanische Belastung sind Alltag. Hier kommen Leitgummis insbesondere in Cockpit-Displays, Navigationsinstrumenten und Bordsystemmodulen zum Einsatz, wo absolute Zuverlässigkeit gefragt ist.

Durch die Redundanz und mechanische Flexibilität übertreffen sie in vielen Fällen herkömmliche Steck- oder Lötverbindungen.

4. Consumer Electronics & Smart Devices

Auch in der Unterhaltungselektronik und bei kompakten IoT-Geräten sind Zebragummis verbreitet – z. B. in:

- Smartwatches

- Zahlungs- und Zugangsterminals

- Kompakten Thermometern oder Hygrometern

- E-Readern mit segmentierter Anzeige

Hier punktet der Leitgummi durch seine Miniaturisierbarkeit, die einfache Integration und die reduzierte Bauhöhe.

5. Testsysteme & Prüftechnik

In der elektronischen Fertigung und Qualitätssicherung sind Testadapter mit auswechselbaren Kontaktsystemen notwendig. Leitgummis kommen hier z. B. als:

- Burn-In Sockets für Halbleitertests

- Kontaktmodule für Flying-Probe-Tests

- Schnittstellenadapter für Prototypenprüfungen

zum Einsatz – sie ermöglichen kurze Rüstzeiten, häufige Steckzyklen und beschädigungsfreie Kontaktierung.

Design- und Auswahlhinweise

Die Auswahl eines geeigneten Leitgummis erfordert eine sorgfältige Abstimmung technischer Parameter auf die jeweilige Anwendung. Gerade weil Zebra Connectors so vielseitig anpassbar sind, lohnt es sich, bereits in der Entwicklungsphase die entscheidenden Faktoren zu berücksichtigen. Einkäufer und Entwicklungsingenieure profitieren hier besonders von enger Abstimmung mit erfahrenen Herstellern wie ELGRO Technology.

Pitch und Kontaktanzahl

Der Pitch – also der Abstand zwischen zwei leitfähigen Streifen – ist entscheidend für die Auflösung der elektrischen Verbindung. Je kleiner der Pitch, desto höher die mögliche Kontaktdichte.

- Typische Pitches: 0,10 mm bis 1,00 mm

- Empfehlung: Wählen Sie einen Pitch, der kleiner ist als der Kontaktabstand Ihrer Leiterplatte – so entsteht Redundanz, die die Zuverlässigkeit erhöht.

Kompressionsverhalten und Einbaukraft

Leitgummis müssen mechanisch komprimiert werden, um einen sicheren elektrischen Kontakt herzustellen. Dabei ist das Zusammenspiel zwischen Shore-Härte, Kompressionshöhe und Montagekraft zu beachten:

| Shore-Härte | Verformbarkeit | Typischer Einsatz |

|---|---|---|

|

20-30 A

|

Sehr weich

|

Kleinste Bauteile, niedriger Druck

|

|

40-50 A

|

Mittelhart

|

Standardanwendungen

|

|

60-70 A

|

Härter

|

Hohe Belastung, große Flächen

|

Empfohlen wird eine Kompression von ca. 10-30 %, je nach Aufbau. Ein gleichmäßiger Anpressdruck über die gesamte Fläche ist wichtig – hier helfen Montagehalter, Abstandshalter oder speziell geformte Gehäuse.

Isolations- und Seitenwände

In sicherheitskritischen Anwendungen oder bei beengten Einbauräumen können seitliche Isolationswände oder doppelseitige Verkapselungen sinnvoll sein. Diese verhindern Kurzschlüsse durch versehentliche Kontakte zu benachbarten Komponenten.

Tipp: Achten Sie auf die Höhe der Seitenwände – diese sollte etwas über die leitfähige Zone hinausragen, um physischen Schutz zu bieten.

Umgebungseinflüsse & Langzeitverhalten

Berücksichtigen Sie Umwelteinflüsse wie:

- Temperatur (Betriebsbereich vs. Lagerbedingungen)

- Feuchtigkeit oder Kondensation

- Vibrationen oder Stöße

- Staub- oder Chemikalienexposition

In feucht-kritischen Anwendungen sollten zusätzliche Dichtungen oder spezielle Silikonmischungen verwendet werden, die hydrophob wirken oder mit einer Plasma-Vorbehandlung versehen sind.

Integration in Gehäuse & Kontaktflächen

Bereits bei der Gehäuseentwicklung sollte die Integration des Leitgummis mitbedacht werden. Hier einige bewährte Methoden:

- Klemmmechanismen mit definiertem Anpressweg

- Rillen oder Führungen, die ein Verrutschen verhindern

- Druckverteilende Elastomerkappen zur gleichmäßigen Kraftübertragung

- Leiterplattenpads mit Gold oder leitfähiger Tinte für optimale Kontaktqualität

Tipp für Entwickler: Planen Sie 0,2–0,5 mm Überstand beidseitig ein, um thermische Ausdehnung und Toleranzen auszugleichen.

Praxistipps für Beschaffung & Lieferantenauswahl

Die erfolgreiche Integration eines Leitgummis beginnt nicht erst im Labor oder in der Konstruktion, sondern bereits bei der Auswahl des richtigen Lieferanten und der Definition der Spezifikationen. Gerade weil es sich bei Elastomerverbindern um stark anpassbare Bauelemente handelt, ist die partnerschaftliche Zusammenarbeit mit einem erfahrenen Anbieter von entscheidender Bedeutung.

Technische Anforderungen präzise definieren

Für einen reibungslosen Beschaffungsprozess sollten Sie bereits bei der Anfrage alle relevanten Parameter klar benennen. Dazu zählen insbesondere:

- Abmessungen (L × B × H)

- Pitch / Kontaktanzahl

- Materialtyp und Shore-Härte

- Gewünschte Kompression / Einbaukraft

- Isolationsanforderungen

- Temperatur- und Umweltbedingungen

Je genauer die Vorgaben, desto passgenauer die Lösung – und desto reibungsloser die Integration ins spätere Produkt.

Produktmuster und Prototypen nutzen

Ein erfahrener Anbieter wie ELGRO Technology GmbH stellt auf Wunsch Funktionsmuster und Prototypen zur Verfügung – oft auch in Sondergrößen ohne Werkzeugkosten. Das ermöglicht eine frühe Validierung im Seriengerät und spart im Entwicklungsprozess Zeit und Aufwand.

Tipp: Testen Sie Muster nicht nur elektrisch, sondern auch mechanisch – z. B. in Hinblick auf Kompression, Passgenauigkeit im Gehäuse und Wiederverwendbarkeit bei Montage/Demontage.

Lieferantenbewertung – auf diese Faktoren achten

Gerade bei hochspezifischen Bauteilen wie Elastomeren ist die Wahl des richtigen Partners erfolgsentscheidend. Prüfen Sie potenzielle Lieferanten auf:

| Bewertungskriterium | Warum es wichtig ist |

|---|---|

|

Technische Beratungskompetenz

|

Unterstützung bei Design und Auswahl

|

|

Fertigungstiefe & Flexibilität

|

Sonderlösungen, schnelle Anpassungen möglich

|

|

Erfahrung in Ihrer Branche

|

Kennt branchenspezifische Anforderungen

|

|

Qualitätssicherung & Zertifizierungen

|

ISO 9001, Materialnachweise, Prüfprotokolle

|

|

Lieferfähigkeit & Reaktionszeit

|

Schnelle Bemusterung, stabile Serienversorgung

|

Qualitätsprüfungen und Freigabeprozesse

Ein professioneller Lieferant unterstützt Sie beim Einhalten Ihrer QS-Vorgaben:

- Elektrische Prüfungen (Kontaktwiderstand, Isolation)

- Langzeitbelastung (Setzverhalten, Materialermüdung)

- Temperaturwechsel- und Feuchtigkeitstests

- Optische Kontrolle (Homogenität, Dimensionsprüfung)

Logistik und Serienversorgung

Bei der Serienversorgung spielt nicht nur der Preis eine Rolle. Verfügbarkeit, Verpackungslösungen (z. B. ESD-konform) und Planbarkeit der Liefermengen sind wichtige Aspekte. Anbieter wie ELGRO bieten Ihnen:

- Flexible Abrufmengen

- Sichere Verpackung & Etikettierung

- Optionale Lagerhaltung für Serienkunden

- Technische Dokumentation pro Los

Konkrete Anwendungsbeispiele

Um die Vielseitigkeit und Praxistauglichkeit von Leitgummis greifbar zu machen, zeigen die folgenden Beispiele typische Einsatzszenarien – aus unterschiedlichen Branchen und mit jeweils spezifischen Anforderungen. Sie verdeutlichen, wie flexibel Zebra-Connectors sich an individuelle Gegebenheiten anpassen lassen.

Beispiel 1: Digitalanzeige in einem Laborgerät

- Anwendung: Kompakte LCD-Anzeige in einer Zentrifuge für medizinische Proben

- Herausforderung: Enge Platzverhältnisse, regelmäßige Reinigung, vibrationsarmer Betrieb

- Lösung: Einsatz eines rechteckigen Leitgummis mit seitlicher Isolation (Typ GSG), angepasst auf einen Pitch von 0,25 mm. Die Montage erfolgt durch Pressung zwischen Display und PCB mit einem Kunststoffrahmen.

- Vorteil: Wartungsarme, lötfreie Verbindung mit hoher Vibrationsbeständigkeit und einfachem Austausch im Servicefall.

Beispiel 2: Navigationsanzeige in einem Cockpit-Modul

- Anwendung: Anzeige eines Höhenmessers im Flugzeugcockpit

- Herausforderung: Hohe mechanische Belastung (Vibration, Temperaturwechsel), zuverlässige Kontaktierung bei geringen Toleranzen

- Lösung: Verwendung eines Leitgummis mit Gold-dotierten Kontaktstreifen und erhöhter Shore-Härte zur Minimierung des Setzverhaltens.

- Vorteil: Korrosionssichere Verbindung mit hoher elektrischer Leitfähigkeit, langzeitstabil bei wechselnden klimatischen Bedingungen.

Beispiel 3: Bedienpanel in einem Analyseautomaten

- Anwendung: Touch-fähige LCD-Einheit zur Bedienung eines industriellen Flüssigkeitsanalysegeräts

- Herausforderung: Elektrisch sichere Verbindung bei wechselnden Bedienkräften und Schutz gegen Verschmutzung

- Lösung: Kombination aus einem Zebra-Connector mit umlaufender Silikon-Dichtung und selbstzentrierendem Halterahmen zur Druckverteilung.

- Vorteil: Sicherer Kontakt trotz variabler Bedienung; Schutz gegen Partikel und Flüssigkeiten durch integrierte Abdichtung.

Beispiel 4: Miniatur-Display in einem IoT-Sensor

- Anwendung: Segmentiertes Display in einem batteriebetriebenen Raumklimasensor

- Herausforderung: Extrem begrenzter Bauraum, niedrige Stromaufnahme, kostensensitive Fertigung

- Lösung: Einsatz eines Standard-Zebragummis (Typ GSS) mit reduziertem Querschnitt und Pitch von 0,18 mm, ohne zusätzliche Halterung – lediglich eingeklemmt im Gehäuse.

- Vorteil: Minimaler Materialeinsatz, einfache Integration und schnelle Montage – ideal für große Stückzahlen.

Herausforderungen & Limitationen

Trotz ihrer zahlreichen Vorteile sind Leitgummis keine Universallösung für jede Verbindungssituation. Für eine zuverlässige Funktion über die gesamte Lebensdauer müssen bestimmte Einschränkungen und Randbedingungen beachtet werden. Ein realistisch-pragmatischer Blick auf potenzielle Schwächen hilft bei der fundierten Auswahl und vermeidet spätere Probleme im Feld.

1. Feuchtigkeit und Umgebungseinflüsse

Problem: Silikon ist hygroskopisch – d. h. es kann Feuchtigkeit aufnehmen. In Umgebungen mit hoher Luftfeuchtigkeit oder bei direkter Flüssigkeitseinwirkung kann es zu Kontaktveränderungen oder Korrosion an den Kontaktflächen kommen.

Lösungen:

- Einsatz von Silikontypen mit hydrophoben Eigenschaften

- Abdichtung durch umlaufende Gummiwulste oder Gehäusedichtungen

- Beschichtung der Kontaktflächen (z. B. Gold, chemisch Nickel)

2. Mechanisches Setzen und Alterung

Problem: Leitgummis sind elastisch – bei dauerhafter Kompression über Jahre kann es zu einem sogenannten Setzverhalten kommen, d. h. die Rückstellkraft nimmt ab, was zu Kontaktausfällen führen kann.

Lösungen:

- Auswahl einer geeigneten Shore-Härte und Kompressionsrate

- Verwendung von höherwertigen Materialien mit geringer Materialermüdung

- Mechanische Vorspannungen oder Federsysteme zur Kompensation

3. Pitch-Limitationen und Miniaturisierung

Problem: Bei extrem feinen Kontaktstrukturen (< 0,10 mm Pitch) wird die Fertigung und Justierung anspruchsvoll. Bereits kleinste Positionsabweichungen können zu Kurzschlüssen oder fehlenden Kontakten führen.

Lösungen:

- Präzise Fertigung der Leiterplatten-Pads und Gehäuseführungen

- Verwendung optisch geführter Positionierungssysteme

- Einsatz hybrider Systeme mit eingebetteten Leitern oder Kontaktpins

4. Wiederverwendung und Montagezyklen

Problem: Obwohl Leitgummis grundsätzlich mehrfach einsetzbar sind, nimmt mit der Anzahl der Montage-/Demontagezyklen die Materialspannung ab. Das kann zu einer reduzierten Kontaktqualität führen – besonders bei hohen Kompressionsraten.

Lösungen:

- Begrenzung der Steckzyklen auf projektierte Wartungsintervalle

- Verwendung von Varianten mit höherem Rückstellverhalten

- Alternativ: Austausch nach definierten Wartungsintervallen

5. Temperaturabhängigkeit

Problem: Bei Temperaturwechseln kommt es zu Materialausdehnung – sowohl im Elastomer als auch in der umgebenden Hardware. Dies kann zu mechanischer Belastung oder zur Lockerung der Kontaktierung führen.

Lösungen:

- Verwendung temperaturstabiler Materialien

- Einbau mit thermischen Ausdehnungszonen oder flexiblen Haltern

- Vorabtests in Klimakammern zur Simulation realer Einsatzbedingungen

Zukunftsperspektiven & Entwicklungen

Die Technologie der leitfähigen Elastomerverbinder ist weit entwickelt – und dennoch findet kontinuierliche Innovation statt. Der Trend zur Miniaturisierung, der Bedarf an noch höheren Kontaktdichten sowie der Wunsch nach umwelt- und kosteneffizienten Lösungen treiben neue Entwicklungen voran. Gleichzeitig eröffnen neue Fertigungsmethoden zusätzliche Möglichkeiten für kundenspezifische und leistungsstärkere Produkte.

1. Miniaturisierung & Feinstpitch

Ein klarer Trend geht hin zu noch feineren Strukturen – insbesondere im Bereich hochauflösender Displays, Wearables und IoT-Endgeräte. Hersteller arbeiten an Leitgummis mit Pitch-Werten unter 0,10 mm, die zuverlässig verarbeitet und kontaktiert werden können.

Dies erfordert:

- Höchste Fertigungspräzision bei Silikonextrusion

- Neue Positionierungstechniken (z. B. robotergestützte Montage)

- Verbesserte mechanische Führungs- und Zentriersysteme

2. Hybridtechnologien & Funktionsintegration

In Zukunft werden Leitgummis mehr leisten müssen als nur „leiten“: Erste Ansätze kombinieren leitfähige Elastomere mit eingebetteten Metallstrukturen, Fasern oder Sensoren, um zusätzliche Funktionen wie Temperaturüberwachung, Druckmessung oder intelligente Rückmeldung zu integrieren.

Diese Hybridlösungen verbinden mechanische Flexibilität mit funktioneller Intelligenz – ideal für medizinische Geräte, adaptive Systeme oder sicherheitskritische Anwendungen.

3. Nachhaltigkeit & Materialoptimierung

Mit wachsendem Fokus auf Nachhaltigkeit wird auch bei Elastomerverbindern der Einsatz von umweltfreundlicheren Materialien und ressourcenschonenden Fertigungsmethoden zunehmend wichtiger.

Zukunftsthemen sind:

- Wiederverwertbare oder biobasierte Silikone

- Reduktion von Edelmetallen durch neue leitfähige Füllstoffe

- Verbesserte Recyclingfähigkeit durch modulare Bauformen

4. Automatisierung und Inline-Montage

Um die Montagekosten weiter zu senken, wird zunehmend an der automatisierten Verarbeitung von Leitgummis gearbeitet. Ziel ist es, sie wie SMD-Bauelemente in vollautomatische Linien einzubinden – inklusive Lageerkennung, Kompression und elektrischer Prüfung.

Diese Entwicklungen machen die Technologie auch für neue Branchen mit hohen Fertigungsstückzahlen interessant – etwa Consumer Electronics oder Medizintechnik im mittleren Preissegment.

Fazit

Leitgummis – auch bekannt als Zebra-Connectors, Elastomerverbinder oder Kontaktgummis – sind aus der modernen Display-Technologie nicht mehr wegzudenken. Ihre Fähigkeit, hochdichte, zuverlässige und lötfreie elektrische Verbindungen auf kleinstem Raum herzustellen, macht sie zur idealen Lösung für zahlreiche Anwendungen: von Labor- und Messgeräten über Luft- und Raumfahrttechnik bis hin zu smarten Alltagsprodukten.

Besonders hervorzuheben sind die technische Flexibilität, die Vielzahl an Varianten und die Möglichkeit, auch bei geringen Stückzahlen maßgeschneiderte Lösungen ohne Werkzeugkosten zu realisieren. Wer frühzeitig auf die richtige Auslegung achtet – von Pitch über Shore-Härte bis hin zur Integration ins Gehäuse –, sichert sich nicht nur die elektrische Zuverlässigkeit, sondern auch wirtschaftliche Vorteile in Produktion und Wartung.

Die Wahl des richtigen Partners ist dabei entscheidend. Denn nur mit fachlicher Beratung, präziser Fertigung und zuverlässiger Lieferung lässt sich das volle Potenzial dieser Technologie ausschöpfen.

Warum ELGRO Technology GmbH Ihr idealer Partner ist

Als erfahrener Hersteller und Entwicklungspartner bietet ELGRO Technology GmbH Ihnen:

- Individuelle Fertigung ohne Werkzeugkosten – auch bei kleinen Stückzahlen

- Fachliche Beratung bereits in der Entwicklungsphase Ihrer Baugruppe

- Kurze Lieferzeiten, verlässliche Qualität und geprüfte Serienprozesse

- Erfahrung aus zahlreichen Branchen – von Industrieelektronik bis Medizintechnik

Ganz gleich, ob Sie ein Standardprodukt suchen oder eine exakt abgestimmte Sonderlösung benötigen: Mit ELGRO setzen Sie auf Präzision, Kompetenz und partnerschaftliche Unterstützung – von der ersten Skizze bis zur Serie.

-

Kontaktieren Sie uns noch heute – wir unterstützen Sie gerne bei Ihrem nächsten Projekt!

FAQs – Häufige Fragen zu Leitgummis & Zebra-Connectors

Was ist ein Leitgummi bzw. Zebra-Connector?

Ein Leitgummi (auch Zebra-Connector) ist ein elektrisch leitfähiger Elastomerstreifen, der aus abwechselnden leitfähigen und isolierenden Silikonlagen besteht. Er dient zur lötfreien elektrischen Verbindung zwischen zwei flachen Kontaktflächen – z. B. zwischen einem LCD-Display und einer Leiterplatte.

Welche Vorteile bietet ein Leitgummi gegenüber klassischen Steckverbindern oder Lötverbindungen?

Leitgummis benötigen keine Lötung, sind einfach zu montieren, vibrationsfest, platzsparend und können an die jeweilige Anwendung individuell angepasst werden. Sie eignen sich ideal für kompakte Geräte mit empfindlichen Komponenten.

Wie wähle ich den richtigen Pitch und die Shore-Härte aus?

Der Pitch sollte kleiner sein als der Kontaktabstand auf der Leiterplatte, um Redundanz zu schaffen. Die Shore-Härte richtet sich nach der gewünschten Kompressionskraft und mechanischen Stabilität – weiche Typen für empfindliche Systeme, härtere für stabile Verpressungen.

Sind Leitgummis mehrfach verwendbar?

Ja, in der Regel können Leitgummis mehrfach montiert und demontiert werden. Die Anzahl möglicher Steckzyklen hängt jedoch vom Material, der Shore-Härte und der Kompressionsrate ab.

In welchen Temperaturbereichen sind Zebra-Connectors einsetzbar?

Standardtypen decken einen Bereich von ca. –40 °C bis +85 °C ab. Für spezielle Anwendungen (z. B. Luftfahrt) sind auch Typen mit erweiterten Temperaturbereichen erhältlich.

Gibt es Varianten für Feuchtigkeits- oder Chemikalien-belastete Umgebungen?

Ja. Spezielle Silikonmischungen sowie zusätzliche Dichtstrukturen oder Beschichtungen ermöglichen den Einsatz auch unter erschwerten Umweltbedingungen.

Welche Branchen setzen Leitgummis bevorzugt ein?

Typische Einsatzfelder sind: Industrieelektronik, Luft- und Raumfahrttechnik, Medizintechnik, Laborgerätebau, Messtechnik sowie IoT- und Consumer-Geräte.

Wie erfolgt die Montage eines Leitgummis?

Meist wird der Leitgummi durch einen Halterahmen oder das Gehäuse zwischen Display und Leiterplatte verpresst. Der Kontakt entsteht durch Kompression – eine zusätzliche Fixierung ist meist nicht nötig.

Kann ich auch individuelle Sonderformen bestellen?

Ja. ELGRO Technology bietet maßgeschneiderte Lösungen hinsichtlich Geometrie, Material, Isolierung, Farbgebung und Packungseinheiten – auch bei kleinen Stückzahlen.

Was unterscheidet ELGRO von anderen Anbietern?

ELGRO kombiniert technische Beratungskompetenz, flexible Fertigung ohne Werkzeugkosten, schnelle Musterverfügbarkeit und langjährige Erfahrung – für passgenaue und wirtschaftliche Verbindungslösungen.