Co-Molding / Overmolding – Kombination von Plastic Injection Molding und Compression Molding

Bedienoberflächen, Tastaturen und Gehäuse in 2-Komponenten-Technik, 2K-Technik

Overmolding – Definition

Als Overmolding bezeichnet man eine Technologie für das Umspritzen, Überspritzen oder Umhüllen eines Basisteils mit einem thermoplastischen Silikonmaterial.

Compression Molding – Definition

Die Compression Molding Technologie (Formpressen) ist ein Produktionsverfahren zur Herstellung von Elastomerformteilen bzw. Silikonformteilen wie z.B. Silikonschaltmatten, Tastaturen oder Dichtungen mit Kompressionswerkzeugen, welche nach dem Standard DIN EN ISO 3302-1 M1 hergestellt werden können.

Plastic Injection Molding – Definition

Plastic Injection Molding bezeichnet die Technologie der Herstellung von Spritzgussteilen aus Kunststoff (plastic molding) wie z.B. Gehäuseschalen, Rahmen oder Formteilen mit Werkzeugen.

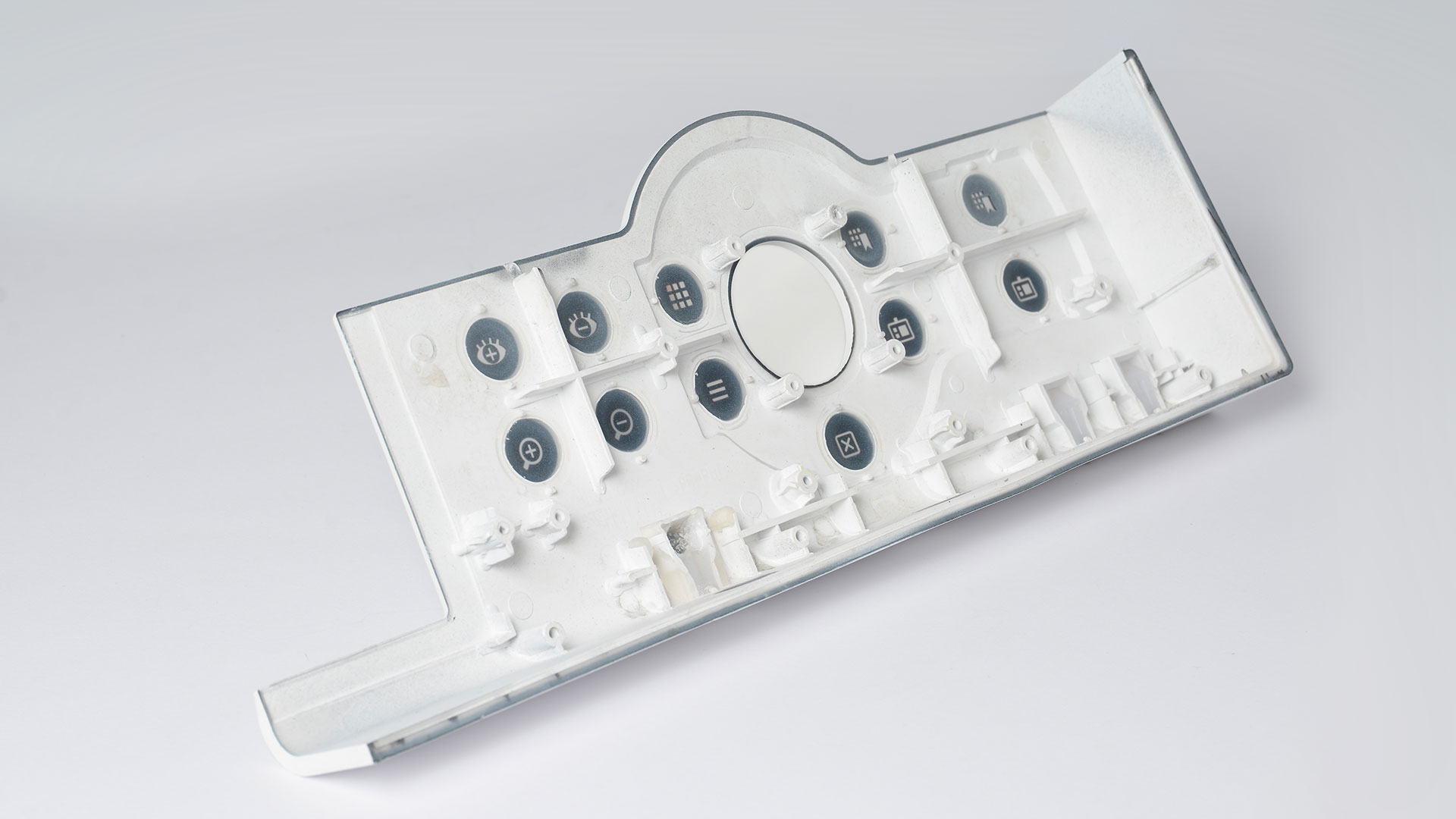

Kunststoff-Gehäuse (Polycarbonat) mit Silikon-Bedienoberfläche

- robuste Gehäuseschale

- weiche Bedienoberfläche

- Spritzwasserdicht

- lackierte Oberfläche mit gelaserter Symbolik

- Abriebfestigkeit

- Backlight Design

Vollintegrierte Kunststofftasten in Silikonrahmen

Keine Verklebung! 100%-ige Verbindung durch Vulkanisation.

- wasserdicht

- robust

- abriebsicher

Co-Molding und Overmolding – Technologie und Prozess

Overmolding (Überspritzen) ist eine Produktionstechnologie welche, angewandt wird, um 2 Materialien durch Umspritzen / Überspritzen in einem Produkt oder technischen Bauteil zu kombinieren, um ein gewünschtes Design zu realisieren.

Der 2K Flüssigspritzguss (Plastic Injection Molding und Liquid Injection Molding) war bislang die gebräuchlichste Technologie für Overmolding.

Aktuell wird ebenso Co-Molding für den Prozess des Overmolding verstärkt angewendet. Die Co-Molding Technologie ist eine Kombination aus Kompressionsverfahren (Compression Molding) und Flüssigspritzguss (Plastic Injection Molding).

In den meisten Fällen werden dafür 2 Materialien verwendet. Ein Material wird übelicherweise als Basismaterial (Substrate Material) bezeichnet. Dieses wird dann entweder ganz oder teilweise mit einem zweiten Material durch Überspritzen oder Umspritzen überzogen. Dieses zweite Material bezeichnet man als Overmolding Material (Überspritzungsmaterial).

Das Basismaterial ist zumeist Kunststoff, kann aber auch Metall sein. Das Overmolding Material ist Silikonkautschuk oder ein anderes thermoplastisches Rohmaterial.

Entweder werden die beiden Komponenten durch einen chemischen Prozess (Vulkanisation plus Overmolding) oder durch mechanische Verzahnung fest miteinander verbunden.

Co-Molding – Vorteile im Vergleich zu Overmolding

Co-Molding bietet verschiedenste Vorteil im Vergleich zu herkömmlichen Overmolding. Beispielsweise können Nach- oder zusätzliche Prozessschritte eliminiert werden, um das gewünschte Design zu erreichen. Dies reduziert die Herstellungskosten der Produkte.

Co-Molding bzw. Overmolding wird eingesetzt, um einem Bauteil ein spezifisches Feature oder Haptik zu geben, wie z.B. weichere Konturen, welche dem Bauteil ein angenehmeres Anwendungsgefühl geben oder eine feste, aber weichere und ergonomische Griffigkeit sowie besonderes Design.

Zusammengefasst, funktioniert die Technologie des Overmolding / Co-Molding wie folgt: Eine Basiskomponente (Trägerteil, Basisplatte, Gehäuse, Kunststoffformteil) wird zunächst mit einem Werkzeug (Mold 1) im Spritzgussverfahren hergestellt. Danach wird dieses in ein zweites, separates Werkzeug (Mold 2) eingelegt und im Prozess des Overmolding mit Silikonkautschuk ummantelt. Im Overmolding entsteht durch umspritzen / überspritzen in Verbindung mit Vulkanisation eine untrennbare feste Verbindung zu einem 2-Komponten Bauteil.

Kostenvorteil des Co-Molding Produktionsverfahrens

Beim Overmolding im Co-Molding Verfahren werden i.d.R. 2 separate Werkzeuge verwendet und so die sehr hohen Initialkosten eines 2K Flüssigspritzguss-Werkzeugs vermieden. Der Kostenvorteil bei Werkzeugen liegt so bei ca. 50% und mehr, so dass sich Werkzeuginvestitionen auch bei kleineren Stückzahlen wie z.B. im Bereich der Medizintechnik schneller amortisieren. Bei entsprechendem Design muss bzgl. überspritzen / umspritzen auf keine Produkteigenschaften verzichtet werden.

Produktionsvorteil von Overmolding / Co-Molding

Die Zeitspanne vom Entwurf bis zum fertigen Produkt ist erheblich kürzer als bei vergleichbaren Produktionsverfahren. Die Trennung der Werkzeuge in Hartkomponente und Weichkomponente spart Zeit, Geld und Ressourcen.

Technische Vorteile von Komponenten aus Overmolding / Co-Molding

Die Kombination von Overmolding und Compression Molding eröffnet die Möglichkeit Design technische Aspekte, wie z.B. Bedienbarkeit und Dichtfunktion miteinander zu verknüpfen. Form und Funktion sind in einer Komponente verbunden. Gehäuseschalen werden somit zu Bedienoberflächen, sind aber wasserdicht. Kunststoffrahmen aus hartem Rohmaterial dienen mit einer weichen Komponente als Dichtungselement.

Das Design unserer Kunden in Design, Form, Funktion und Kostenrahmen optimal umzusetzen, ist unser Anspruch.

Co-Molding / Overmolding – Einsatz, Design, Material

Co-Molding / Overmolding bietet vielfältige Einsatzmöglichkeiten

Eingesetzt wird das Co-Molding / Overmolding bei der Produktion von geschlossenen, wasser- und staubdichten Gehäuseoberflächen / Bedienpanels, welche auch als Bedienoberfläche oder Tastatur genutzt werden. Einsatzgebiete sind Medizintechnik, Maschinenbau, Landmaschinentechnik, Mess- und Prüftechnik, Lagertechnik, Steuerungstechnik, Gerätebau, Haustechnik, Bedientechnik u.v.m..

Co-Molding ermöglicht individuelle Designmöglichkeiten

Ein großer Vorteil des Co-Molding sind die umfangreichen Möglichkeiten des kundenspezifischen Designs in Form und Oberflächenbearbeitung. Bedruckung, Lackierung, Lasersymbolik für Back-Light Effect und robuster Abriebschutz, können ohne kostenintensive Vorbehandlung der Silikonoberfläche realisiert werden.

Materialkombinationen beim Overmolding

Um beim vorgefertigten Basisteil (Substrate) die benötigte Temperaturbeständigkeit für das Overmolding zu erhalten, wird dieses aus Polycarbonat hergestellt. Das Überspritzen / Umspritzen erfolgt mit transparentem oder eingefärbtem Silikonkautschuk SIVMQ oder einem anderen geeigneten thermoplastischen Rohmaterial.