Formteile in der Industrie - Vielfalt, Vorteile und Anwendungen

Einleitung

Formteile spielen in der modernen Industrie eine zentrale Rolle. Sie finden in zahlreichen Bereichen Anwendung, darunter in technischen Geräten, medizinischen Anwendungen, der Lebensmittelproduktion und der Elektronik. Die Vielfalt und Anpassungsfähigkeit von Formteilen ermöglicht eine breite Palette von Einsatzmöglichkeiten. ELGRO Technology hat sich als Spezialist für Formteile etabliert und bietet individuelle Lösungen, die den hohen Anforderungen verschiedener Branchen gerecht werden. In diesem Artikel erhalten Sie einen Überblick über die verschiedenen Arten von Formteilen, ihre Vorteile und Anwendungen in der Industrie.

Was sind Formteile?

Formteile sind speziell gefertigte Komponenten, die in eine bestimmte Form gespritzt oder gepresst werden, um spezifische Anforderungen zu erfüllen. Die Teile können aus unterschiedlichen Materialien wie den Elastomeren Silikon SIVMQ, EPDM, NBR, Floursilikon FVMQ bestehen und bieten eine hohe Flexibilität und Anpassungsfähigkeit.

Materialien und Eigenschaften:

- Elastomere: Diese Kunststoffe zeichnen sich durch ihre extreme Flexibilität aus und kehren nach Deformation in ihre ursprüngliche Form zurück. Sie überzeugen durch hervorragende Dichtungs- und Isolierungseigenschaften.

- Gummi ist ein umgangssprachlicher Begriff für Elastomer und ist ein vielseitiges Material, das sich durch seine Elastizität und Beständigkeit gegen Abrieb, Chemikalien und extreme Temperaturen auszeichnet.

- Silikon ist unter den Elastomeren ein Produkt, welches durch Vulkanisation von natürlich oder synthetisch hergestelltem Kautschuk erzeugt wird. Es ist ein vielseitiges Material, das sich durch seine hohe Haltbarkeit, chemische Beständigkeit und Temperaturtoleranz auszeichnet. Es findet daher in vielen Industrien Verwendung.

Arten von Formteilen

Elastomerformteile

Elastomerformteile zeichnen sich durch hohe Flexibilität und Belastbarkeit aus. Sie werden in Bereichen eingesetzt, in denen hohe Anforderungen an Flexibilität und Belastbarkeit gestellt werden.

Eigenschaften und Vorteile:

- Hohe Flexibilität und Elastizität

- Hervorragende Dicht- und Isoliereigenschaften

- Resistent gegen Umwelteinflüsse

Typische Anwendungen:

- Dichtungen und O-Ringe in Maschinen und Apparaten

- Schwingungsdämpfer in Fahrzeugen

- Kabeldurchführungen und Schutzkappen in der Elektronik

- Fall- und Schlagschutz

- Isolierungen

- Griff- und Bedienkomponenten

Gummiformteile

Gummiformteile sind aufgrund ihrer Robustheit und Langlebigkeit in vielen Industriezweigen unentbehrlich. Sie bieten eine hervorragende Beständigkeit gegen mechanische Belastungen und chemische Einflüsse.

Eigenschaften und Vorteile:

- Hohe Elastizität und Zugfestigkeit

- Widerstandsfähig gegen Abrieb und Verschleiß

- Beständig gegen Chemikalien und extreme Temperaturen

Typische Anwendungen:

- Dichtungen in Pumpen und Armaturen

- Stoßdämpfer in der Automobiltechnik

- Schutzabdeckungen und Manschetten in verschiedenen Geräten

- Faltenbälge

Silikon-Formteile

Formteile aus Silikon zeichnen sich durch ihre hervorragende Beständigkeit gegen hohe Temperaturen und chemische Einflüsse aus. Sie sind besonders in Branchen gefragt, in denen strenge Hygiene- und Sicherheitsstandards eingehalten werden müssen.

Eigenschaften und Vorteile:

- Hohe Temperaturbeständigkeit (von -50°C bis +200°C)

- Ausgezeichnete chemische Beständigkeit

- Flexibel und langlebig

- Nicht reaktiv und biokompatibel

Typische Anwendungen:

- Dichtungen und Membranen in der Medizintechnik

- Formteile in der Lebensmittelherstellung und -verpackung

- Bauteile in der Elektronik, die hitzebeständig und isolierend sein müssen

Vorteile von Silikonformteilen

Silikon ist ein bemerkenswert vielseitiger Werkstoff, der sich durch eine Vielzahl von Vorteilen auszeichnet. Diese Eigenschaften machen Silikonformteile in vielen industriellen Anwendungen unentbehrlich.

Flexibilität: Silikon bietet eine außergewöhnliche Flexibilität, die in vielen Anwendungen von Vorteil ist. Durch seine hohe Elastizität können Formteile aus Silikon starken Verformungen standhalten und danach wieder in ihre ursprüngliche Form zurückkehren. Dies ist besonders wichtig bei Anwendungen, die wiederholte Bewegungen oder starke mechanische Belastungen erfordern. So bleiben die Teile auch bei starker Beanspruchung formstabil und funktionsfähig.

Haltbarkeit: Die Haltbarkeit von Silikonformteilen ist beeindruckend. Sie behalten ihre physikalischen und mechanischen Eigenschaften über lange Zeiträume und unter extremen Bedingungen. Silikon widersteht Verschleiß, Alterung und Witterungseinflüssen besser als viele andere Materialien. Dadurch ist es ideal für den Einsatz im Freien und in Bereichen, die ständigen Belastungen ausgesetzt sind.

Anpassungsfähigkeit: Silikonformteile können leicht an spezifische Anforderungen angepasst werden. Das Material kann in verschiedenen Härtegraden und Farben hergestellt werden, um den Anforderungen der jeweiligen Anwendung gerecht zu werden. Darüber hinaus können Silikonformteile in nahezu jede gewünschte Form gebracht werden, was ein hohes Maß an Gestaltungsfreiheit ermöglicht. Dies ist besonders wertvoll für Anwendungen, die maßgeschneiderte Lösungen erfordern. Auch bei der Farbgebung des Materials, als auch die Oberflächenbehandlung durch Lackierung oder Bedruckung bietet viele Möglichkeiten der Individualisierung.

Chemische Beständigkeit: Ein weiterer großer Vorteil von Silikon ist seine chemische Beständigkeit. Silikonformteile sind gegen viele Chemikalien, einschließlich Öle, Lösungsmittel und Säuren, unempfindlich. Dies macht sie ideal für den Einsatz in Umgebungen, in denen chemische Beständigkeit eine entscheidende Rolle spielt, wie z. B. in der Lebensmittelindustrie oder bei medizinischen Anwendungen.

Temperaturbeständigkeit: Silikonformteile zeichnen sich durch eine außergewöhnliche Temperaturbeständigkeit aus. Sie bleiben bei extremen Temperaturen, sowohl bei großer Hitze als auch bei großer Kälte, stabil und funktionsfähig. Silikon kann Temperaturen von -50°C bis +200°C problemlos aushalten, ohne seine physikalischen Eigenschaften zu verlieren. Dies ist besonders wichtig für Anwendungen, die extremen Temperaturbedingungen ausgesetzt sind, wie z.B. in der Automobilindustrie oder in Industrieöfen.

Anwendungsbeispiele in verschiedenen Industrien

Apparatetechnik

In der Apparatetechnik sind Formteile unverzichtbare Bauteile. Sie werden in technischen Geräten und Apparaten eingesetzt, um verschiedene Funktionen wie Abdichtung, Dämpfung und Schutz zu erfüllen. Silikonformteile bieten hier durch ihre Flexibilität und Beständigkeit eine hohe Zuverlässigkeit und Langlebigkeit.

Einsatzgebiete:

- Dichtungen und Membranen in Pumpen und Armaturen

- Schwingungsdämpfer in Maschinen und Apparaten

- Isolierungen in elektronischen Geräten

- Bedienpanels, Eingabegeräte

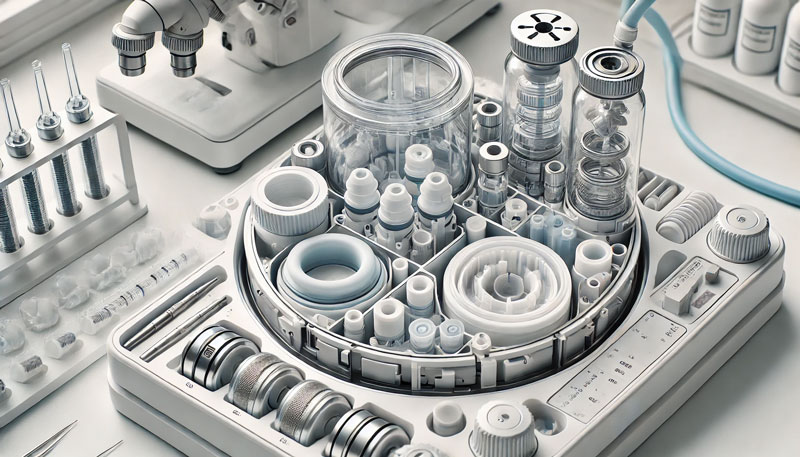

Medizinische Industrie

Die Medizinindustrie stellt hohe Anforderungen an die Werkstoffe, die in ihren Geräten und Produkten zum Einsatz kommen. Silikonformteile sind hier besonders gefragt, da sie biokompatibel und sterilisierbar sind. Ihre chemische und thermische Beständigkeit machen sie ideal für den Einsatz in medizinischen Geräten und Zubehör.

Einsatzgebiete:

- Dichtungen und Ventile in Beatmungsgeräten

- Schläuche und Katheter in der Patientenversorgung

- Gehäuse und Abdeckungen von medizinischen Geräten

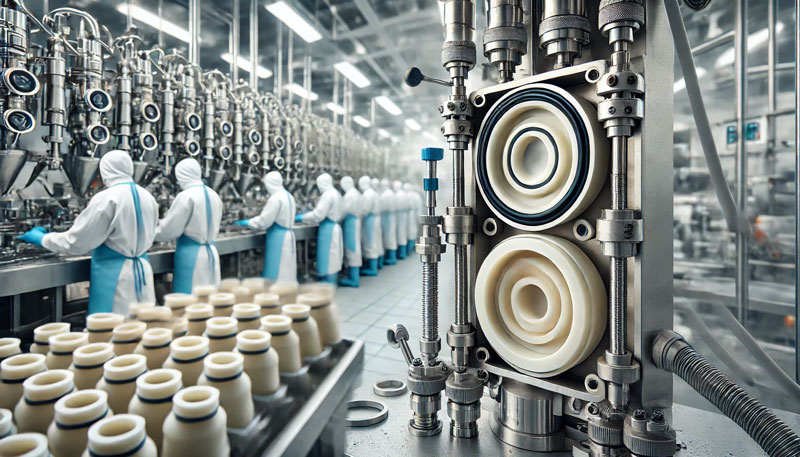

Lebensmittelindustrie

In der Lebensmittelindustrie stehen Hygiene und Sicherheit an erster Stelle. Silikonformteile erfüllen diese Anforderungen durch ihre chemische Beständigkeit und ihre Fähigkeit, hohen Temperaturen standzuhalten. Sie werden in einer Vielzahl von Anwendungen eingesetzt, von Produktionsanlagen bis hin zu Verpackungen.

Einsatzgebiete:

- Dichtungen und Schläuche in Abfüllmaschinen

- Backformen und Backmatten

- Verschlüsse und Dichtungen für Lebensmittelverpackungen

Elektronikindustrie

Die Elektronikindustrie nutzt die Vorteile von Silikonformteilen aufgrund ihrer hervorragenden Isoliereigenschaften und ihrer Beständigkeit gegenüber extremen Temperaturen. Silikon bietet zuverlässige Leistung in einer Vielzahl von elektronischen Anwendungen.

Anwendungsbereiche:

- Dichtungen und Isolierungen in Elektronikgehäusen

- Tastaturen und Schaltmatten

- Komponenten für das Wärmemanagement in Hochleistungsgeräten

Warum ELGRO Technology?

ELGRO Technology ist ein führender Anbieter von hochwertigen Formteilen, der sich durch Kompetenz und Innovationskraft auszeichnet. Das Unternehmen bietet maßgeschneiderte Lösungen, die auf die spezifischen Bedürfnisse der Kunden abgestimmt sind, und garantiert dabei höchste Qualitätsstandards.

Vorstellung des Unternehmens und seiner Kompetenzen:

ELGRO Technology hat sich als zuverlässiger Partner der Industrie etabliert. Mit jahrzehntelanger Erfahrung und einem tiefen Verständnis für die Anforderungen der verschiedenen Branchen entwickelt das Unternehmen innovative Formteile, die selbst härtesten Bedingungen standhalten. Das Team von ELGRO Technology besteht aus hochqualifizierten Ingenieuren und Technikern, die stets bestrebt sind, die besten Lösungen für ihre Kunden zu finden.

Individuelle Lösungen und Formteile nach Maß:

Jede Anwendung erfordert individuelle Lösungen, und ELGRO Technology versteht es, maßgeschneiderte Formteile zu entwickeln, die perfekt auf die spezifischen Anforderungen ihrer Kunden zugeschnitten sind. Von der Konzeption über das Design bis hin zur Produktion - ELGRO begleitet den gesamten Entwicklungsprozess und stellt sicher, dass die Formteile optimal funktionieren und höchste Effizienz bieten.

- Kundenspezifisches Design: ELGRO arbeitet eng mit seinen Kunden zusammen, um die genauen Spezifikationen und Anforderungen zu verstehen. Dies ermöglicht die Entwicklung von Formteilen, die exakt auf die jeweilige Anwendung zugeschnitten sind.

- Prototyping und Tests: Bevor ein Formteil in Serie geht, wird es ausgiebig getestet. Prototypen werden erstellt und strengen Tests unterzogen, um sicherzustellen, dass sie den höchsten Qualitätsstandards entsprechen.

- Flexible Produktionskapazitäten: ELGRO verfügt über modernste Produktionsanlagen, mit denen sowohl kleine als auch große Stückzahlen effizient produziert werden können. Dies garantiert kurze Lieferzeiten und höchste Flexibilität.

Qualität und Zuverlässigkeit:

Qualität steht bei ELGRO Technology an erster Stelle. Das Unternehmen setzt auf fortschrittliche Technologien und strenge Qualitätskontrollen, um sicherzustellen, dass jedes Formteil den höchsten Standards entspricht.

- Materialauswahl: ELGRO verwendet nur erstklassige Materialien, die sorgfältig ausgewählt werden, um optimale Leistung und Langlebigkeit zu gewährleisten.

- Zertifizierungen: Die Produktionsprozesse und Produkte von ELGRO entsprechen allen relevanten Industriestandards und sind nach ISO 9001:2015 zertifiziert, was höchste Qualitätsstandards garantiert. Die Produktionsstätte in Fernost ist nach der internationalen Automobilnorm ISO TS 16949 zertifiziert.

- Kontinuierliche Verbesserung: ELGRO setzt auf kontinuierliche Verbesserung und Innovation, um stets die besten Lösungen anbieten zu können. Das Feedback der Kunden wird ernst genommen und in den Entwicklungsprozess integriert.

Mit diesen starken Kompetenzen positioniert sich ELGRO Technology als bevorzugter Lieferant für hochwertige Formteile in der Industrie. Die Kombination aus Erfahrung, individueller Beratung und kompromissloser Qualität macht ELGRO zu einem zuverlässigen Partner, der die Anforderungen und Erwartungen seiner Kunden erfüllt.

Fazit

Formteile sind unverzichtbare Komponenten in vielen industriellen Anwendungen. Ihre Vielfalt, Flexibilität und Anpassungsfähigkeit machen sie zu idealen Bauteilen in einer Vielzahl von Branchen, von der Apparatetechnik über die Lebensmittelindustrie und Elektronik bis hin zur Medizintechnik. Insbesondere Silikonformteile zeichnen sich durch ihre herausragenden Eigenschaften wie hohe Temperatur- und Chemikalienbeständigkeit, Flexibilität und Langlebigkeit aus.

ELGRO Technology hat sich als führender Anbieter hochwertiger Formteile etabliert, der durch maßgeschneiderte Lösungen und kompromisslose Qualität überzeugt. Mit einem tiefen Verständnis für die spezifischen Anforderungen der Kunden und modernsten Produktionsanlagen stellt ELGRO sicher, dass jedes Formteil höchsten Standards entspricht und optimal funktioniert.

Ein Blick in die Zukunft zeigt, dass Formteile auch weiterhin eine zentrale Rolle in der Industrie spielen werden. Innovationen und technologischer Fortschritt werden neue Anwendungen ermöglichen und die Effizienz und Leistungsfähigkeit bestehender Anwendungen weiter verbessern. ELGRO Technology wird dabei als zuverlässiger Partner eine entscheidende Rolle spielen und seinen Kunden weiterhin die besten Lösungen bieten.

Haben Sie Interesse an kundenspezifischen Formteilen? Besprechen Sie gemeinsam mit uns Ihre Anforderungen und

FAQ - Häufig gestellte Fragen

Was sind Elastomerformteile?

Elastomerformteile sind flexible, gummiartige Bauteile aus elastischen Polymeren. Sie zeichnen sich durch hohe Dehnbarkeit und Rückstellfähigkeit aus und eignen sich daher ideal für Anwendungen, die Flexibilität und Haltbarkeit erfordern, wie z. B. Dichtungen, Schläuche und Bedienelemente von Geräten in verschiedenen Industriebereichen.

Was sind die Vorteile von Silikonformteilen?

Silikonformteile zeichnen sich durch ihre hervorragende Temperaturbeständigkeit, chemische Beständigkeit und Langlebigkeit aus. Sie bleiben auch bei extremen Temperaturen flexibel und eignen sich daher ideal für Anwendungen in der Automobilindustrie, Medizintechnik und Lebensmittelverarbeitung.

Wo werden Gummiformteile häufig verwendet?

Gummiformteile werden in vielen Industriezweigen verwendet, z. B. in der Automobil-, Bau-, Elektronik- und Maschinenbauindustrie. Sie werden häufig als Dichtungen, Stoßdämpfer, Dämpfungselemente und O-Ringe verwendet, da sie gut abdichten und Vibrationen absorbieren können.

Wie werden Elastomer-Formteile hergestellt?

Elastomerformteile werden in der Regel durch Spritzgießen, Pressen, Spritzpressen oder Transferpressen hergestellt. Beim Spritzgießen oder Pressen wird das Elastomermaterial erhitzt und in eine Form gespritzt oder gedrückt, wo es abkühlt und aushärtet. Dieses Verfahren ermöglicht präzise und wiederholbare Ergebnisse.

Welche Eigenschaften machen Silikon zu einem beliebten Werkstoff für Formteile?

Silikon ist aufgrund seiner einzigartigen Eigenschaften wie hohe Flexibilität, Beständigkeit gegen extreme Temperaturen (-60°C bis +200°C), Unempfindlichkeit gegen UV-Strahlung und Chemikalien sowie Biokompatibilität besonders beliebt. Diese Eigenschaften machen es zum idealen Werkstoff für eine Vielzahl von industriellen und medizinischen Anwendungen.

Welche Vorteile haben Gummiformteile gegenüber anderen Werkstoffen?

Gummiformteile bieten Vorteile wie hervorragende Elastizität, hohe Abriebfestigkeit und gute Dämpfungseigenschaften. Außerdem sind sie beständig gegen Wasser, Öl und viele Chemikalien, was sie vielseitig einsetzbar und langlebig macht.

Welche Anwendungen gibt es für Silikonformteile in der Medizintechnik?

In der Medizintechnik werden Silikonformteile häufig für Implantate, Katheter, Dichtungen und verschiedene Arten von Schläuchen verwendet. Ihre Biokompatibilität und Sterilisierbarkeit machen sie ideal für den Einsatz in medizinischen Geräten und Instrumenten.

Worin unterscheiden sich die Herstellungsverfahren von Silikon- und Gummiformteilen?

Die Herstellungsverfahren für Silikon- und Gummiformteile sind ähnlich, erfordern jedoch je nach Material spezifische Anpassungen. Beide können im Spritzguss- oder Formpressverfahren hergestellt werden, aber Silikon erfordert oft spezielle Verarbeitungstechniken, um seine einzigartigen Eigenschaften zu erhalten, wie z. B. die Vernetzung.

Welche Umweltvorteile bieten moderne Elastomerformteile?

Moderne Elastomerformteile können umweltfreundlich gestaltet werden, indem recycelte Materialien verwendet und langlebige Produkte hergestellt werden, die weniger häufig ersetzt werden müssen. Einige Elastomere sind recycelbar, was zur Reduzierung von Industrieabfällen beiträgt.

Wie unterscheiden sich Kompressionsformung (HTV) und Flüssigspritzguss (LSR) bei der Herstellung von Silikonformteilen?

Die Kompressionsformung (HTV - High-Temperature Vulcanizing) und der Flüssigspritzguss (LSR - Liquid Silicone Rubber) sind zwei gängige Verfahren zur Herstellung von Silikonformteilen, unterscheiden sich jedoch erheblich in ihren Prozessen und Anwendungen:

- Kompressionsformung (HTV): Bei der Kompressionsformung wird festes Silikon in eine vorgeheizte Form gepresst. Anschließend wird das Material unter hohem Druck und hoher Temperatur vulkanisiert (ausgehärtet). Dieses Verfahren eignet sich besonders für größere Teile oder Teile mit einfacher Geometrie. Es ist ein relativ kostengünstiges Verfahren, das jedoch längere Zykluszeiten und mehr manuelle Arbeit erfordert.

- Flüssig-Spritzgießen (LSR): Beim Flüssigspritzgießen wird flüssiges Silikon direkt in eine gekühlte Form gespritzt. Das Material härtet schnell aus, was zu kürzeren Zykluszeiten führt. LSR eignet sich hervorragend für komplexe und präzise Bauteile sowie für hohe Produktionsvolumina. Es handelt sich um ein automatisiertes Verfahren, das eine hohe Genauigkeit und wiederholbare Ergebnisse bietet, allerdings können die anfänglichen Werkzeugkosten höher sein.

Beide Verfahren haben ihre spezifischen Vorteile und Anwendungsbereiche. Die Wahl des Verfahrens hängt von den projektspezifischen Anforderungen wie Bauteilgröße, Komplexität, Produktionsvolumen und Budget ab.